Введение

Во многих отраслях промышленности строительных материалов керамической, стекольной, цементной и др.) широкое распространение получили валковые агрегаты (валковые дробилки и вальцы), предназначенные для крупного, среднего, мелкого и тонкого измельчения материалов малой и средней прочности, удаления из глины каменистых включений и т.д.

1. Назначение и описание конструкции валковой дробилки.

Валковые дробилки измельчают материал посредством раздавливания и истирания между двумя цилиндрическими поверхностями валков, вращающихся навстречу друг другу.

Валковые машины для измельчения и переработки материалов подразделяются на следующие группы:

1) валковые дробилки с зубчатыми, рифлеными и гладкими валками;

2) вальцы для переработки глиняных масс;

3) дырчатые и камневыделительные вальцы;

4) валковые агрегаты для тонкого измельчения (распушивания) материала – бегуны.

Валковые дробилки в свою очередь классифицируются следующим образом.

По назначению и форм рабочей поверхности:

а) для тонкого, мелкого и среднего дробления материалов – с гладкой поверхностью валков, с продольными полукруглыми выемками на одном из валков (рис.1, а, б);

б) для крупного дробления глинистых материалов с зубчатыми валками (рис.1, в);

в) для среднего и мелкого дробления глинистых материалов и удаления камней – с одним гладким и другим рифленым валками (рис..1, д) и с валками, имеющими винтовую поверхность (рис.1, е).

По методу установки подшипников валков:

а) с одной парой подвижных и одной парой неподвижных подшипников (рис.1);

б) с неподвижно установленными подшипниками;

в) с подвижно установленными подшипниками у двух валков.

По количеству валков в дробилках:

а) с одной;

б) с двумя;

в) с четырьмя.

По устройству привода:

а) с редукторным приводом и карданными валами (рис.1, а);

б) с шестеренчатым приводом (рис.1, в);

в) с ременной передачей (рис.1, б);

г) с редукторным приводом и ременной передачей (рис.1, г).

Рисунок 1 – Основные схемы валковых дробилок.

Применяют также одновалковые дробилки (рис. 2, б). Так как степень измельчения у валковых дробилок невелика (для дробилок с гладкими валками — 4…6), для лучшей обработки массы иногда применяют последовательно две дробилки (рис. 2, в) или многовалковые дробилки (рис. 2, г). При вращении одного из валков с большей скоростью кроме раздавливания происходит также и истирание материала. В случае применения рифленых поверхностей материал испытывает в какой-то мере раскалывающее действие, а при быстром вращении ребристого валка — действие удара. Зубчатые валковые дробилки измельчают мягкие материалы путем резания и как бы разрывают куски на части. Благодаря различной конструкции рабочих поверхностей валковые дробилки в промышленности строительных материалов широко применяют для дробления как прочных и средней прочности пород и искусственных материалов (известняк, шамот), так и мягких и вязких материалов (уголь, мел, глина). В производстве теплоизоляционных материалов дырчатые вальцы, например, используются не только для измельчения глины, но и для попутного формования из нее гранул. Вальцы с углублениями на рабочей поверхности применяют для получения брикетов.

Рисунок 2 — Схемы расположения валков валковых дробилок

В валковых дробилках измельчение материала осуществляется раздавливанием, частично растиранием, ударом или изгибом между двумя вращающимися навстречу друг другу валками с гладкой, зубчатой или рифленой поверхностями.

Достоинства валковых дробилок: простота устройства, надежность в работе, небольшой расход энергии. Недостатки: дробилка с гладкими валками может измельчать относительно небольшие куски материала, небольшая производительность, наличие вибрации и необходимость равномерного непрерывного питания валков во избежание снижения их эффективности. К недостаткам валковых дробилок можно отнести также неоднородный зерновой состав готового продукта с большим количеством плоских и удлиненных зерен.

Наиболее распространены дробилки с гладкими валками, которые применяются для среднего и мелкого дробления пород средней прочности (σсж=150 Мпа), с рифлеными и зубчатыми валками, использующиеся для крупного и среднего дробления хрупких и мягких пород (σсж ≤ 80МПа).

В производстве теплоизоляционных материалов используются дырчатые вальцы для измельчения глины и для попутного формования из нее гранул.

В шестеренчатом приводе ввиду подвижности валков шестерни выполняют с удлиненными зубьями, что снижает надежность его работы. Поэтому в современных конструкциях каждый валок имеет привод через карданные валы или индивидуальный привод.

По конструктивному исполнению валковые дробилки бывают одно-, двух- и четырехвалковые. В последнем случае одна пара валков располагается над другой, т.е. четырехвалковая дробилка представляет собой две двухвалковые дробилки, смонтированные в одном корпусе. Указанное сочетание пар валков обеспечивает двухстадийное дробление: грубое – верхней парой, тонкое – нижней. Степень измельчения составляет 16÷20. Валковые дробилки мелкого и среднего дробления имеют конструктивные оформления в виде валков с гладкой, рифленой или зубчатой поверхностью и различно оформленным приводом. Зазор между валками устанавливается 3-30 мм. Валки, подшипники, направляющие, пружинные амортизаторы и привод валков отличаются разнообразием конструкций. Привод валков осуществляется от электродвигателя через редуктор и карданные валы, которые обеспечивают передачу вращения валками. При разной окружной скорости валков с гладкой поверхностью они дробят материал раздавливанием и истиранием, а в дробилках с зубчатыми валками – ударом и изгибом.

Для тонкого дробления материалов применяют валки с гладкой поверхностью. Зазор между валками составляет 1- 2 мм. Для обеспечения, кроме раздавливающего воздействия, и истирающего валки вращаются с различной частотой и имеют, как правило, индивидуальный привод. Так как истирающее воздействие на дробимый материал интенсифицирует износ рабочей поверхности валков в средней части, используются валки со сменными бандажами, изготовленными из закаленного чугуна, углеродистой или марганцовистой стали.

Валковые дробилки, используемые в промышленности строительных материалов, имеют валки диаметром 0,4-1,5 м и шириной 0,4÷1,0 м. Степень измельчения в зависимости от свойств измельчаемого материала, конструкции валков и принципа действия дробилки следующая: для твердых пород – до 4, для мягких вязких – до 6÷8, при дроблении в зубчатых валках вязких глинистых материалов — 11÷12 и более.

Производительность в зависимости от размера валков, частоты их вращения и вида измельчаемого материала колеблется от 1,4 до 27,0 кг/с (5÷100 т/ч) и более. Для среднего дробления глинистых пластичных материалов с одновременным удалением твердых включений (камней, инородных тел) используются камневыделительные (дезинтеграторные) валковые дробилки (рис.1, г). Валки имеют разные диметры, кроме того, большой валок с гладкой поверхностью, а меньший – с ребристой.

Имеются камневыделительные дробилки (см.рис1,е), у которых один из валков выполнен с винтовой поверхностью. Глиняная масса подается в зазор между валками, при этом относительно крупные каменистые куски не затягиваются между валками и под действием винтовой поверхности выводятся из зоны валков.

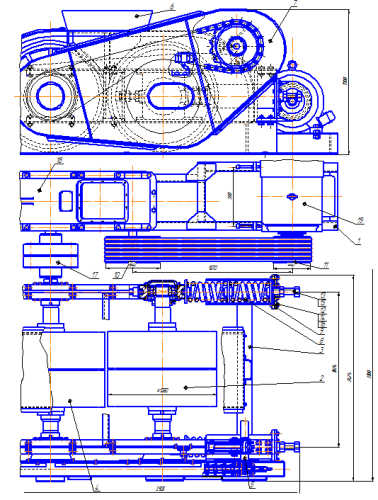

Валковая дробилка ( рис. 3) состоит из станины 4, приводного вала 2 с клиноременным шкивом 6, передающим вращение зубчатой парой 1 валку 3, а от него зубчатой передачей 5 валку 7. Вал валка 3 опирается на роликовые подшипники, неподвижно укрепленные на станине. Подшипники вала 10 установлены в на- правляющих станины подвижно, но во время работы они прижаты пружинами 9 к упорам 11. Положение упоров определяет величину зазора между валками. При попадании недробимого материала валок отодвигается вправо, сжимая пружины, и недробимый кусок проходит в увеличившийся зазор, после чего пружины возвращают валок в исходное положение и работа дробилки продолжается. Валки имеют сборную конструкцию.

Рисунок 3 — Валковая дробилка

У дробилки СМ-12 диаметр валков 610 мм, длина 400 мм, частота вращения 75 мин -1 . При ширине щели между валками, равной 30 мм, дробилка обеспечивает производительность 27 м 3 /ч. Чтобы при отклонении валка не нарушалось зацепление шестерен 5, они имеют удлиненные зубья. С той же целью у валковой дробилки с дырчатой поверхностью валков использована цепная передача; применяют также привод каждого валка от индивидуального электродвигателя через клиноременные передачи. При дроблении глины с каменистыми включениями применяют винтовые вальцы ( один из валков имеет винтовую нарезку, сбрасывающую каменистые включения). Для отделения камней применяют также дезинтеграторные вальцы, у которых стальные ребра быстровращающегося валка упругим ударом перебрасывают камни через гладкий тихоходный валок в сборник, в то время как комья глины смягчают удар и попадают в пространство между валками. Быстроходный и тихоходный валки дезинтеграторных вальцов вращаются от индивидуальных электродвигателей.

2. Расчет основных геометрических и кинематических параметров валковой дробилки.

Основные расчеты дробилок с гладкими валками. Определение угла захвата. Из схемы ( рис. 4) видно, что углом захвата валковых дробилок с гладкими валками является угол между плоскостями, касательными к поверхности валков в точках соприкосновения с ними наибольшего шарообразного куска материала, затягиваемого в пространство между валками силами трения Pf при раздавливающих силах Р. На схеме показаны силы, действующие на кусок материала со стороны левого валка. Такие же силы действуют и со стороны правого валка, благодаря чему горизонтальные проекции сил взаимно уравновешиваются. Угол захвата валковых дробилок определяют так же, как и угол захвата у щековых дробилок. Он равен двойному углу трения, а практически составляет 15…25°.

Рисунок 4 – Схема к расчету угла захвата.

Для осуществления процесса дробления необходимо обеспечить захват исходного материала, т.е. камня рабочими органами установками.

Углом захвата α называют угол, образованный касательными, прове-денными через точки соприкосновения куска материала с поверхностью валков. В момент захвата кусков материала диаметром в точках соприкосновения его с валками возникают силы нормального давления P, действующего на материал под углом α/2.

Сила P раскладывается на составляющие силы P cos α/2 и выталкивающую P sin α/2 . С другой стороны под прямым углом к силе P действует сила трения F=Pf, которая раскладывается на силу Pf sin α/2 и втягивающую материал Pf cos α/2. Очевидно, для нормальной работы валковой дробилки необходимо, чтобы было соблюдено условие

2 P sin α/2 ≤ 2 Pf cos α/2

Разделив обе части неравенства на 2 P cos α/2, получаем

но f = tg ( — угол трения), тогда tg ≤ tg

или ≤ tg : α ≤ 2 .

Следовательно, для нормальной работы валков необходимо, чтобы угол захвата был меньше двойного угла трения. На практике в большинстве случаев принимают α=32-48°, что соответствует коэффициенту трения f=0,3-0,45.

Определение соотношения между диаметром валков и размеров кусков материала, поступающих в дробилку.

Из рис.4 видно, что

или

Разделив уравнение на d, получаем:

Принимая по данным практики d’/d=1/4 (т.е. степень измельчения d/d’ = 4), из уравнения получаем

Откуда

.

Величина коэффициента трения f кусков твердых пород (известняка, песчаника, гранита и т.д.) о поверхность стального валка в среднем равна 0,3, а для кусков влажной глины – 0,45. Для указанных значений f предельный угол

β= α/2 составляет соответственно 15° и 25°.

Таким образом, отношение D/d для мягких пород

Тогда диаметра валка равен

Для обеспечения надежного захвата материала валками дробилки полученные значения увеличивают от 20 до 25%. Обычно для гладких дробилок отношение D/d принимают равным 20, для зубчатых и рифленых валков – 2

÷ 6, так как в последнем случае кусок материала затягивается при непосредственно захвате его поверхности рабочего органа.

Т.е. диаметр валка окончательно равен

.

Частота вращения валков с учетом действия на материал, находящийся на вращающемся цилиндре, центробежной силы, определяется по формуле проф. Л.Б.Левенсона, об/с:

где — плотность дробимого материала, кг/м , .

Практически с целью уменьшения износа поверхности валков частоту их вращения принимают равной

3. Расчет основных силовых параметров.

Усилия в деталях валковой дробилки определяется нагрузкой, которая создается пружинами предохранительного устройства. Эта нагрузка зависит от многих факторов и может быть вычислена лишь приближенно.

Сила нормального давления, действующая на материал (усилие раздавливание), H:

где — предел прочности материала при сжатии, МПа, ;

— площадь дробления, м ;

— коэффициент разрыхления материала, для гипса, .

Полагая, что

где — длина дуги на участке измельчения материала, м;

— радиус валка, м;

— угол дуги, рад, .

Формула принимает следующий вид при ( )

Полагая, что точка приложения среднего нормального давления находится на половине дуги , находим ее значение

4. Расчет производительности валковой дробилки.

Производительность валковых дробилок по массе, кг/с

где — ширина валков, м, ;

— максимальный диаметр выходной щели, м,

При измельчении возрастает сопротивление раздавливанию: валки, сжимая пружины, раздвигаются на величину 1,25.

Тогда, если , то

5.Расчет мощности двигателя привода валковой дробилки.

Мощность электродвигателя валковой дробилки, кВт, равна

,

где — мощность, затрачиваемая на дробление материала, кВт;

— мощность, затрачиваемая на преодоление трения материала о валок, кВт;

— мощность, затрачиваемая на преодоление трения в цапфах валков, кВт;

— к.п.д. привода.

Мощность, затрачиваемая на дробление материалов

где — среднее значение силы нормального давления, кН;

— суммарный путь, который проходит точка приложения сил нажатия обоих валков на материал, м

Тогда

.

Мощность, мощность, затрачиваемая на преодоление трения материала о валок

где — коэффициент трения материала о поверхность валков,

Мощность, мощность, затрачиваемая на преодоление трения в цапфах валков

где — диаметр цапфы валков, м, ;

— результирующая сила от силы нормального давления (считается, что она направлена горизонтально) и силы тяжести валка , принимается равной

— приведенный к валу коэффициент трения качения,

Тогда затрачиваемая мощность равна

.

Мощность двигателя равна

По расчетной мощности подбираем электродвигатель. Электродвигатель выбираем однофазный асинхронный марки АМУ160МА8 У2

мощность ————6,5кВт;

частота в сети ——-50 Гц;

частота вращения —-3000об/мин.

Крутящий момент электродвигателя равен

Теперь производим кинематический расчет механизма привода, рис.5.

Рисунок 5 – кинематическая схема привода валковой дробилки:

1- электродвигатель; 2- клиноременная передача; 3- редуктор; 4- муфта; 5 — валки; 6- цепная передача.

Передаточное число механизма равно

Разбиваем передаточное число по ступеням

— клиноременная передача – 1,5;

— редуктор цилиндрический двухступенчатый Ц2-300– 16.

Произведем расчет клиноременной передачи.

Передаточное число с учётом упругого скольжения

Исходные данные для расчета клиноременной передачи:

частота вращения ведущего шкива n1=nэд=3000 мин-1,

мощность на ведущем шкиву Р1=Рэд=6,5 кВт,

крутящий момент на ведущем шкиву Т1=Тэд=20,7 Н•м,

передаточное число передачи uкл.рем=1,5,

наклон передачи к горизонту =0,

режим работы передачи – тяжелый.

Расчетный передаваемый момент

Т1р=Т1Ср,

где Ср=0,8 – коэффициент, учитывающий динамичность нагружения передачи и режим ее работы .

Получаем

Т1р=20,7 0,8=16,6 Н м.

Исходя из расчетного момента выбираем сечение ремня А. В соответствие с выбранным сечением принимаем минимальный диаметр ведущего шкива d1=440 мм; рабочая ширина ремня Вр=11 мм; полная ширина ремня В=13 мм; рабочая высота ремня Нр=8 мм; рабочая высота от средней линии Н=2,8 мм.

Расчетный диаметр ведомого шкива

d’2=d1 uкл.рем=440 1,5=660 мм.

Принимаем по диаметр ведомого шкива d2=640мм.

Действительное передаточное число проектируемой передачи

uд=d2/[d1(1-)],

где = 0,015 – коэффициент упругого скольжения

Получаем

uд=640/[440 (1- 0,015)]=1,48.

Минимальное межосевое расстояние

а’min=0,55(d1+d2)+Hр=0,55 (440+640)+8=602 мм.

Расчетная длина ремня

L’р=2а’min+0,5(d1+d2)+0,25(d2-d1)2/a’min=

=2 602+0,5 3,14 (440+640)+0,25 (640-440)2/602=2916,2 мм.

Принимаем длину ремня 3000 мм. Однако по конструктивным соображениям, чтобы более рационально разместить двигатель и редуктор на раме, принимаем длину ремня Lр=5450 мм

Действительное межосевое расстояние

а=а’min+0,5(Lp- L’р)=602+0,5 (5450-2916,2)=1870 мм.

Коэффициент, учитывающий длину ремня определяем по СL=0,89.

Угол обхвата ремнем меньшего шкива

=180-57 (640-440)/1870=173,9.

Коэффициент угла обхвата принимаем С=0,95.

Скорость ремня

v=d1n1/(60 103)=3,14 440 3000/(60 103)=69,1 м/с.

По выбранному сечению ремня и рассчитанной скорости определяем номинальную мощность, передаваемую одним ремнем Р0=1,58 кВт

Предварительно принимаем коэффициент, учитывающий число ремней в передаче Сk=1.

Число ремней передачи

z=Р1Ср/(Р0СLCCk)=6,5 1/(1,58 0,89 0,95 1)=4,87.

Принимаем z=5 (округляем рассчитанное значение до ближайшего большего целого), затем уточняем коэффициент числа ремней Сk=0,8

Перерассчитываем z:

z=Р1Ср/(Р0СLCCk)=6,5 1/(1,58 0,89 0,95 0,8)=6,0008.

Принимаем z=6.

Окружное усилие на ведущем шкиву

Ft=2 103Т1/d1=2 1000 20,7/440=94,1 Н.

Предварительное натяжение ремня

F0=0,5 Ft/ =0,5 94,1/0,5=94,1 Н,

где =0,5 – коэффициент тяги.

Сила, нагружающая вал редуктора

Fкл.рем= 2F0 sin( /2)=2 94,1 sin(173,9/2)= 74,96Н.

6.Расчет вала дробилки.

Расчетная схема вала приведена на рис. 6

Распределенная нагрузка

где — расстояние между опорами.

Крутящий момент на валу равен

.

Строим эпюры изгибающего и крутящего момента рис.6.

Рисунок 6 – Схема нагружения вала и эпюры моментов.

Находим суммарный момент в опасном сечении

Тогда диаметр вала равен

,м

где [τ] — допускаемое напряжение кручения, Мпа.

.

Предварительно назначим для подшипниковых опор роликовый радиально-сферический двухрядный подшипник легкой серии- 3003226 ГОСТ 5721.Фактически на данный подшипник действует осевая составляющая равная 4807 Н. Частота вращения 264 об/мин, срок службы Lh= 10000 ч, режим нагрузки -тяжелый , допускается двукратная перегрузка, температура не выше 100°С, динамическая грузоподъемность С= 190 кН, статическая Со=650 кН.

По формуле определим эквивалентную нагрузку:

Pо=(X0Fr+Y0Fa) КБ КТ,

где: Х0 и Y0 — коэффициенты радиальной и осевой нагрузок;

Fr, Fa- радиальная и осевая нагрузки, Н;

КБ коэффициент безопасности, учитывающий характер нагрузки;

КТ — температурный коэффициент.

Радиальная нагрузка Fа, равная реакции опоры будет действовать на сферический двухрядный подшипник легкой серии 1530 ГОСТ 5721 и равна нулю.

Таким образом:

Pо= X0Fr КБ КТ = 1•11320•1,4•1 =15848 Н.

Определим эквивалентную долговечность по формуле

Lh=Kh•Lhs ,

где Кh — коэффициент режима нагрузки;

Lhs — суммарное время работы подшипника, ч

Lh<= 0,5•10000=5000 ч.

По формуле определим минимальное число оборотов эквивалентное:

Lmin=60,1•106•3,35 = 201 млн.об.

По формуле определим динамическую грузоподъёмность:

C=P0/Lmin ,

С = 15848/201 = 78,85 Н , что меньше паспортного.

7.Охрана труда при работе валковой дробилки.

1. ОБЩИЕ ТРЕБОВАНИЯ ОХРАНЫ ТРУДА

Общие требования охраны труда изложены в инструкции «Общие требования по охране труда для работников, занятых в производстве цемента и утилизации отходов».

2. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПЕРЕД НАЧАЛОМ РАБОТЫ

2.1. Осмотреть, привести в порядок и надеть спецодежду и спецобувь. Волосы убрать под головной убор. Надеть каску.

2.2. В соответствии с нормами выдачи спецодежды, спецобуви и других средств индивидуальной защиты машинисту валковой дробилки выдаются средства индивидуальной защиты.

Работодатель обязан заменить или отремонтировать спецодежду, спецобувь и другие средства индивидуальной защиты, пришедшие в негодность до истечения установленного срока носки по причинам, не зависящим от работника.

2.3. Перед началом работы машинист должен проверить:

наличие и исправность средств индивидуальной защиты (респиратор, защитные очки, перчатки и пр.), наличие и комплектность аптечки доврачебной помощи;

освещенность рабочего места, в первую очередь пусковых устройств, приводов, ограждений, натяжных устройств, лестниц, переходных мостиков и т.д. Неисправности в осветительной сети устраняет электромонтер;

наличие и исправность защитных и ограждающих устройств на всех открытых передачах, валах, муфтах и пр. Работать при снятых, неисправных, плохо закрепленных защитных и ограждающих устройствах запрещается;

исправность имеющихся средств сигнализации, контрольно-измерительных приборов;

наличие и исправность рабочего инструмента (кувалды, троса, лопаты, скребков и пр.);

чистоту и незагроможденность посторонними предметами рабочего места, проходов, площадок;

визуально — исправность заземления двигателей и пусковой аппаратуры;

наличие обтирочных и смазочных материалов. Их запас не должен превышать суточной потребности, хранить их необходимо в металлических ящиках с плотно закрывающимися крышками;

наличие на рабочем месте журнала приема-сдачи смены, инструкции по эксплуатации оборудования, инструкции по охране труда и пожарной безопасности, а также инструкции по сигнализации.

2.4. Все обнаруженные при приеме смены неполадки и нарушения отразить в сменном журнале и сообщить мастеру.

2.5. Если время приема смены совпало с моментом аварии или недопустимого отклонения в режиме работы агрегата, смену необходимо принимать только с разрешения мастера, начальника смены или начальника цеха.

2.6. Осмотр состояния валковой дробилки и комплектующего оборудования производить только при выключенных главных включающих аппаратах с ручным управлением (рубильники, автоматы и т.п.) и вывешенных на них плакатах «Не включать — работают люди!».

2.7. Перед пуском убедиться в отсутствии людей в рабочей зоне оборудования и дать предупредительный сигнал.

3. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ВО ВРЕМЯ РАБОТЫ

3.1. При обслуживании дробилки необходимо следить за равномерной подачей и габаритом материала, не допускать попадания в него металлических предметов.

3.2. Удалять негабаритный материал, производить чистку дробилки или ремонтные работы только при отключенных главных включающих аппаратах с ручным управлением и вывешенных на них плакатах «Не включать — работают люди!».

Работы внутри дробилки производить только по наряду-допуску.

3.3. При обслуживании работающего оборудования запрещается:

работать без средств индивидуальной защиты;

прикасаться руками, одеждой или какими-либо другими предметами к движущимся частям оборудования;

снимать защитные и ограждающие устройства;

облокачиваться и садиться на ограждения, перила, кожухи;

производить очистку и уборку просыпи под питателем;

производить натяжку ленты питателя;

исправлять деформированные детали пластинчатого транспортера;

работать с неисправными грузоподъемными тросами, при истекшем сроке испытания тросов;

производить смазку движущихся частей дробилки и другого оборудования, не имеющих специальных приспособлений для безопасного проведения ручной дистанционной смазки;

регулировать любые механизмы;

пользоваться для освещения факелом или переносной лампой напряжением выше 12В.

3.4. Следить за сигналами, предупреждающими возникновение опасности, соблюдать меры личной безопасности.

3.5. Оборудование необходимо остановить при:

угрозе аварии или несчастного случая;

неисправной системе звуковой и световой сигнализации;

отключении освещения цеха;

попадании на питатель посторонних предметов или негабаритных кусков материала;

неисправностях оборудования, работа при которых запрещена правилами технической эксплуатации.

4. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА В АВАРИЙНЫХ СИТУАЦИЯХ

4.1. При аварийной поломке валковой дробилки или вспомогательного оборудования, угрозе несчастного случая необходимо остановить работу и сообщить об этом мастеру или начальнику цеха.

4.2. В случае пожара необходимо остановить оборудование, полностью обесточить установку, вызвать пожарную охрану, сообщить мастеру или начальнику цеха, принять меры к тушению очага возгорания имеющимися средствами.

5. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПО ОКОНЧАНИИ РАБОТЫ

5.1. До окончания смены произвести уборку рабочего места. Запрещается протирать перильные ограждения, рабочие площадки, ступени лестниц ветошью, смоченной горюче-смазочными материалами, а также производить уборку с помощью сжатого воздуха.

5.2. Ручной инструмент и инвентарь привести в порядок, сложить в отведенном месте. Поврежденный в течение смены инструмент или инвентарь отремонтировать самостоятельно или сдать для ремонта мастеру смены

5.3. Использованный обтирочный материал сложить в предназначенное место.

5.4. Ознакомить сменщика со всеми неполадками, имевшими место при эксплуатации оборудования в течение смены, произвести соответствующую запись в журнале приема-сдачи смен, доложить мастеру или начальнику цеха.

5.5. При неявке сменщика доложить мастеру или начальнику смены и в дальнейшем руководствоваться его указаниями.