Точность станка в основном определяет точность обработанных на нем изделий. Различают геометрическую и кинематическую точности. На точность обработки влияют жесткость, виброустойчивость и точность позиционирования.

Погрешности обработки деталей на станках с ЧПУ можно классифицировать: I) по статистическим показателям — систематические и случайные; систематические ошибки — разность математических ожиданий входной (по чертежу или таблице) и выходной (по детали) функций;

2) по режиму работы, в котором возникают погрешности — стационарный и нестационарный; стационарный (установившийся) — режим, в котором рассматриваемая функция имеет вероятностные характеристики (математическое ожи-дание, дисперсию), не зависящие от времени; нестационарный (переходный) — режим, при котором рассматриваемая функция имеет определенные тенденции к изменению во времени и ее вероятностные характеристики зависят от выбора момента отсчета; 3) по источнику (узлу системы), где возникает погрешность; практически все узлы системы вносят систематические и случайные погрешности (можно выделить ошибки четырех основных частей системы: программирования, устройства ЧПУ, привода подач, технологической системы); 4) по геометрическому виду — макропогрешности на детали (отклонения формы, волнистости) и микропогрешности обработки (шероховатость).

Макропогрешность на детали, поверхность которой задана чертежом или аналитически, определяется как кратчайшее расстояние до заданной. Ошибки рассогласования— разность мгновенного значения текущей координаты рассматриваемого параметра и ее величины, заданной программой. Погрешность рассогласования на деталь может не переноситься. В этом случае при движении детали относительно инструмента центр его остается на эквидистантной траектории.

Точность станков с ЧПУ пяти классов приведена в табл.

1.2. Нормирование допустимых погрешностей в станках с ЧПУ имеет существенное практическое значение. Точность останова (позиционирования) на заданной координате принята одним из основных показателей точности во всех типах станков как G позиционными, так и контурными системами ЧПУ.

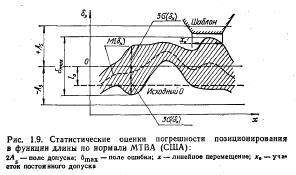

Исходя из нормального закона распределения ошибок максимальное в пределах аттестуемой длины х& перемещение (рис. 1.9)

В системе ЧПУ производится сдвиг начальной расчетной координаты (нуля отсчета) на величину l0, обеспечивающую симметричное распределение допуска As. При этом стабильность (повторяемость) определяется полем рассеяния

В системе ЧПУ производится сдвиг начальной расчетной координаты (нуля отсчета) на величину l0, обеспечивающую симметричное распределение допуска As. При этом стабильность (повторяемость) определяется полем рассеяния

центрированной функции ошибки и при нормальном распределении

центрированной функции ошибки и при нормальном распределении

![]() Приведенные характеристики с указанными ниже дополнениями приняты в стандартах стран СЭВ, США, ФРГ. Согласно стандарту VDI (ФРГ), погрешность определяют в предположении, что центрированная функция ошибки δ (х) по всей аттестуемой длине перманентна. При этом

Приведенные характеристики с указанными ниже дополнениями приняты в стандартах стран СЭВ, США, ФРГ. Согласно стандарту VDI (ФРГ), погрешность определяют в предположении, что центрированная функция ошибки δ (х) по всей аттестуемой длине перманентна. При этом

Кроме общих норм точности для всех станков, точность станков с ЧПУ выявляется дополнительно следующими специфическими проверками: линейного и углового позиционирования рабочих органов; зоны нечувствительности (отставание при смене направления движения); точности возврата в исходное положение; стабильности выхода рабочего органа в заданную точку; точности обработки круга в режиме круговой интерполяции; стабильности положения инструмента после автоматической смены.

Общая допускаемая ошибка ∆р = ∆ + δ, где ∆— накопленная погрешность; δ — допускаемая нестабильность.

Для сохранения точности в течение длительного времени все проверки по сравнению с нормативными ужесточают на 40 % (резервирование запаса на изнашивание ∆nр = 0,6∆р).

Погрешности обработки на станках с ЧПУ определяются следующими основными факторами неточностью из-за