Лента является основным и наиболее дорогим (40-50 % стоимости конвейера) элементом. От срока службы ленты в большой степени зависит экономическая эффективность применения ленточных конвейеров.

Лента должна обладать высокой прочностью и эластичностью, хорошим сопротивлением истиранию и противостоять ударам, возникающим при загрузке и движении материала на ленте, и не должна обладать гигроскопичностью. Наибольшее распространение в ленточных конвейерах получили прорезиненные Тканевые ленты, имеющие тяговый каркас из нескольких слоев хлопчатобумажной ткани, связанных между собой вулканизированной резиной, и наружных резиновых обкладок (рис. 88). Тяговый каркас воспринимает продольные растягивающие усилия в ленте и обеспечивает ей необходимую поперечную жесткость, а заполнитель предохраняет каркас от воздействия влаги, механических повреждений и истирания перемещаемыми грузами.

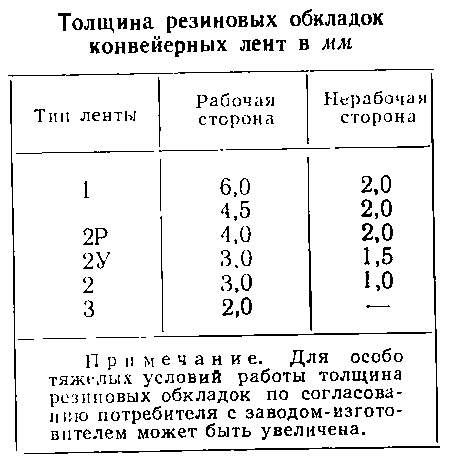

По ГОСТу 20—62 предусмотрено изготовление лент шириной 300—2000 мм, с числом прокладок от 3 до 12, с толщиной резиновых обкладок на рабочей стороне от 2 до 6 мм и на нерабочей от 1 до 2 мм в зависимости от назначения и ширины ленты.

Ленты выпускают двух видов: общего назначения и специальные (морозостойкие, теплостойкие, маслостойкие). Экономичная работа конвейера во многом зависит от правильного выбора ленты.

Ленты общего назначения предназначены для работы при температуре от + 20 до —15° С. При повышении температуры резина теряет эластичность и быстро разрушается, а при низкой температуре резина твердеет п трескается.

Для работы при температуре до +100 0С должны применяться теплостойкие, а для температуры от —15 до —55 0С — морозостойкие ленты.

В теплостойких лентах под резиновой обкладкой укладывают слой асбестовой ткани (рис, 88, е), а обкладки изготовляют из резины, сохраняющей эластичные свойства до +100 С.

В морозостойких лентах применяют резину, которая обеспечивает работоспособность лент при температуре минус 450С.

По расположению ткани в ленте различают ленты нарезной конструкции (рис. 88, а), в которых ткань нарезана отдельными полосками, и послойно-завернутые (рис. 88, б), в которых ткань образует прокладки благодаря складыванию широкого полотнища.

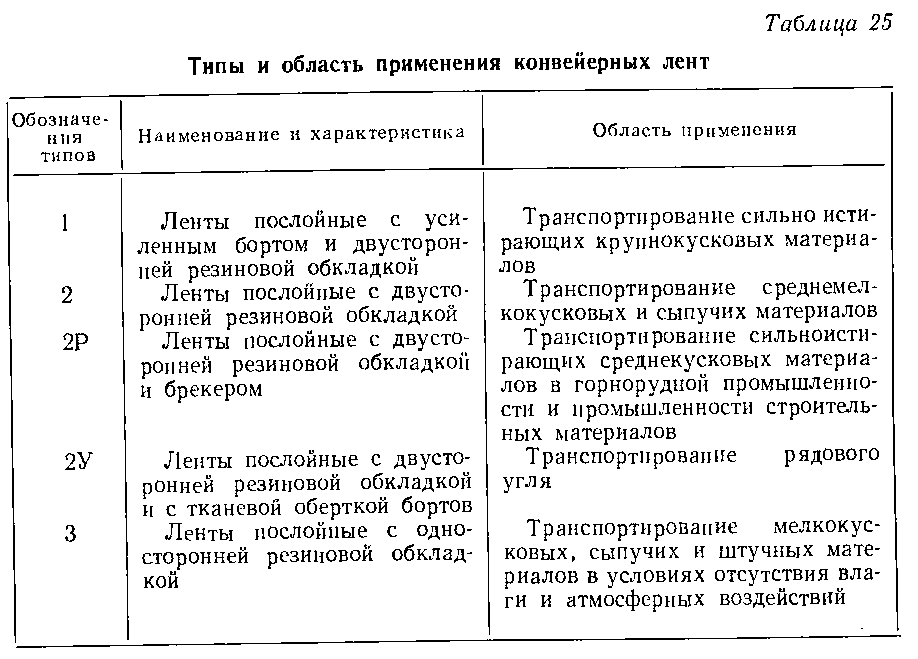

Согласно ГОСТу 20—62 ленты изготовляются следующих типов (табл. 25), толщина обкладок указана в табл. 26 и 27.

Удлинение лент при рабочих нагрузках составляет не более 2%.

Ленты типа 1 состоят из тканевого сердечника послойной конструкции, резиновых обкладок и разреженной ткани (брекер) вокруг сердечника или в толще резиновой обкладки. Борта ленты утолщены и усилены тканевой прокладкой. Тканевый сердечник лент типа 1 из бельтинга марок ОПБ-5 и ОПБ-12 или уточной шнуровой ткани (УШТ). Между тканевыми прокладками должны быть резиновые прослойки.

Ленты типа 2 общего.назначения состоят нз тканевого сердечника послойной конструкции и резиновых обкладок. Тканевой сердечник лент типа 2 из бельтинга марки Б-820 как с резиновыми прослойками, так и без резиновых прослоек между прокладками или уточная шнуровая ткань с резиновыми прослойками между прокладками.

Ленты типа 2Р общего назначения состоят из тканевого сердечника послойной конструкции, резиновых обкладок и разреженной ткани (брекер), покрывающей рабочую сторону с заверткой на нерабочую сторону или в толще резиновой обкладки. Тканевый сердечник лент типа 2Р из бельтинга марки Б-820 или уточная шнуровая ткань с резиновыми прослойками между прокладками; практикуется введение резинового амортизирующего слоя под резиновую обкладку рабочей поверхности.

При расчете ленты учитывают только прочность ее тканевого каркаса, так как резина, обладая по сравнению с тканью весьма малым модулем упругости, воспринимает незначительную часть нагрузки.

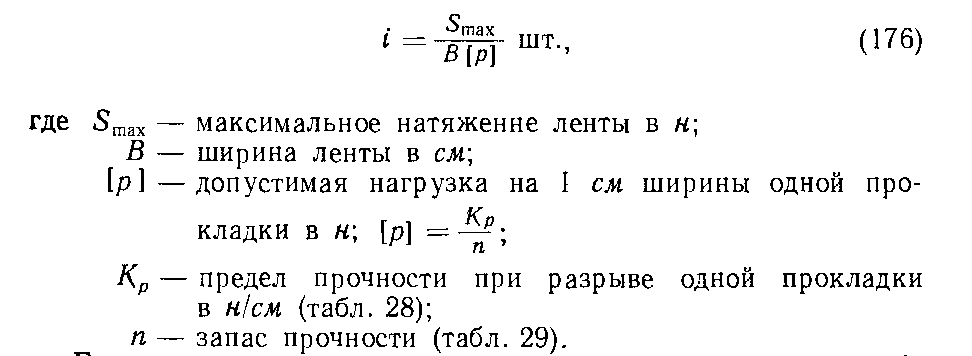

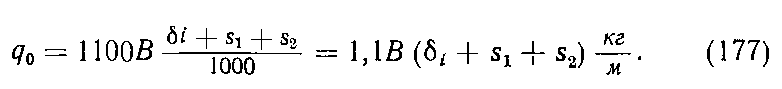

Ленту рассчитывают на растяжение. Число прокладок в ленте

Если толщина одной прокладки из бельтинга в готовой ленте δ, толщина верхней (грузовой) резиновой обкладки S мм и нижней S2 мм, то при плотности ленты 1100 кг/м3 погонная масса ленты

При сильно нагруженных конвейерах и при больших расстояниях транспортирования прочность хлопчатобумажных прокладок недостаточна, увеличение числа прокладок связано с увеличением толщины ленты и возрастанием напряжений от изгиба ленты при огибании барабанов. Поэтому в таких случаях весьма перспективными являются ленты с каркасом из синтетических тканей, которые обладают рядом преимуществ по сравнению с хлопчатобумажными, а именно: при равной прочности имеют меньший вес и толщину, большую изгибоустойчивость и прочность связи между элементами конструкции, лучшую амортизирующую способность, менее чувствительны к сырости. Благодаря этому ленты из синтетических тканей более долговечны.

Заводы резинотехнических изделий выпускают конвейерные ленты на основе тканей из полиамидного волокна капрон и на основе комбинированных тканей из полиэфирного волокна лавсан и хлопка.

Ленты из капрона изготовляются на основе тканей типа К-8-3-Т и К-10-2-3-Т основных и уточных с пределом прочности основных тканей 3000 н/см (300 кгс/см) ширины одной прокладки. Они выпускаются в соответствии с МРТУ 38-5-6057/65 трех типов:

1К-300 для транспортирования крупнокусковых материалов;

2К-300 для транспортирования среднекусковых материалов;

3K-300 для транспортирования мелкокусковых и сыпучих материалов.

Такие ленты имеют конструкцию с трехзонным размещением элементов: по нейтральной линии располагается элемент с наибольшим модулем растяжения — тяговый сердечник, состоящий из слоев основной ткани; по обеим сторонам от тягового сердечника расположены элементы с модулями растяжения, убывающими по величине — слои уточной ткани и наружные резиновые обкладки. Слои уточной ткани, располагающиеся по одному сверху и снизу тягового сердечника, обеспечивают лепте достаточную каркасность, сопротивление продольному раздиру и высокую прочность связи с обкладкой. Ленты изготовляются шириной до 1600 мм. Удлинение лент при рабочих нагрузках составляет не более 3%.

Ленты из лавсана и хлопка изготовляют на основе комбинированной ткани ЛХ-120 (основа—лавсан, уток—хлопок) с пределом прочности 120 кгс/см ширины одной прокладки. Ленты выпускают в соответствии с МРТУ 6-07-6021-64 двух типов: РЛХ — для рудной промышленности и промышленности стройматериалов и УЛХ —- для угольной промышленности. Конструкция лент послойная с двусторонней резиновой обкладкой. Ленты типа РЛХ усилены брекером, у лент типа УЛХ борта усилены тканью. Применение комбинации лавсана с хлопком объясняется плохой адгезией лавсана к резине и отсюда необходимость пропитки лавсана или комбинирования с хлопком.

Комбинация лавсана с хлопком позволила изготовлять ленты с достаточной прочностью связи между слоями без предварительной пропитки тканей специальными изоцианатными составами. Ленты на основе ткани ЛХ-120 по своей прочности равноценны лентам из особо прочного бельтинга, однако имеют меньший вес прокладки, толщину и удлинение.

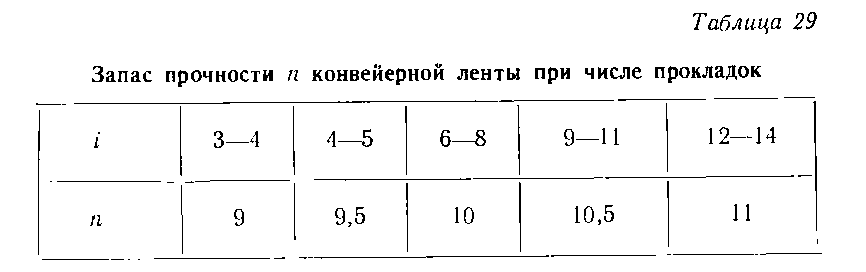

Запас прочности в лентах из химических волокон можно принимать по табл. 29.

В тяжелонагруженных конвейерах применяют также ленты с каркасом из стальных тонких тросов (рис. 88, г). По конструкции лента представляет собой резинометаллический сердечник, состоящий из одного ряда параллельно расположенных и запрессованных в слой резины латунированных тросов, обложенный с верхней и нижней стороны слоем резины. Такие ленты в соответствии с МРТУ-6-07-6028-64 выпускаются шириной 900 и 1200 мм одного типа с пределом прочности 12 000 н (1200 кгс/см) ширины ленты.

Диаметр троса 4 мм, разрывное усилие троса не менее 12 700 н (1270 кгс). Латунное покрытие тросов обеспечивает высокую прочность связи с резиной без помощи клея. Допустимое рабочее натяжение ленты составляет 1,0 от ее разрывной прочности. Удлинение лент при рабочих нагрузках не более 0,5%. Резино-тросовые ленты по сравнению с резино-тканевыми имеют малые удлинения при рабочих нагрузках, обладают большей гибкостью и монолитностью, но вес их приблизительно на 25% больше веса равнопрочных лент нз капрона. Технология стыковки более сложная.

На заводах стройматериалов, кроме прорезиненных, находят применение и металлические ленты—сетчатые и сплошные цельнокатаные.

Сетчатые ленты (рис. 89) применяют для перемещения и одновременной сушки материалов и изделий или охлаждения горячих

грузов. Такие ленты опираются на плоские роликоопоры или на сплошной настил.

Для надежной работы конвейера большое значение имеет прочность стыков ленты, которые должны иметь прочность, близкую к прочности ленты, обладать гибкостью и не быть трудоемкими для выполнения.

Разработано много способов соединений концов ленты (рис. 90), из которых наилучшим является соединение способом горячей или холодной вулканизации, при котором прочность стыка составляет 75—80% от ленты.

Обычно подготовку и вулканизацию промежуточных стыков производят в специально оборудованной мастерской, а замыкающий стык выполняют на конвейере с помощью переносного вулканизационного пресса. На рис. 90, а показаны подготовленные к стыковке концы лент.

При подготовке стыка двух концов лент один из них разделывают сверху, а другой — снизу. Стык делают косым под углом 45°. Подготовку стыка начинают с разделки концов ленты ступеньками.Длину каждой ступеньки определяют по формуле

Полученные ступеньки тщательно очищают от резины при помощи наждачной бумаги или металлической щетки. После шероховки поверхность ступенек очищают от пыли и крошек сжатым воздухом или щеткой, протирают мягкой тряпкой, смоченной в бензине или этил ацетате, и просушивают.

После испарения растворителя ступеньки промазывают клеем. Марка клея, рекомендуемая для стыковки, обычно указывается в заводском ярлыке, прикрепленном к концу рулона транспортерной лепты. Ступеньки промазывают клеем 3—4 раза. Просушка после каждой промазки продолжается 5—10 мин до исчезновения запаха бензина и липкости. Для лучшего проникновения клея в ткань первую промазку производят более жидким клеем (1 : 8), а последующие — более густым (1 : 4).

При стыковке лент с резиновыми прослойками на промазанные клеем ступеньки накладывают лист тонкой (0,3—0,5 мм) сырой каландрованной резины, предварительно очищенной, промытой растворителем и промазанной клеем, и тщательно прокатывают валиком.

Подготовленные таким способом концы лент склеивают между собой, а затем вулканизируют в специальном вулканизационном прессе, представляющем собой жесткие плиты с винтовым зажимом-и электрическим подогревом. Удельное давление при вулканизации стыка в переносном аппарате должно быть не менее 10 кг!см2, а температура вулканизации 143±2°.

Выдержка времени при вулканизации возрастает при увеличении числа прокладок и толщины обкладок и составляет 20— 35 мин.

Значительный интерес представляет, так называемая, холодная вулканизация — склейка концов лент специальным само-вулканизирующимея клеем. Технология подготовки концов лент такая же, как и горячей вулканизации. Вулканизация клеевого резинового слоя происходит за счет добавки перед употреблением в резиновый клей специальных компонентов, вызывающих при нормальной температуре вулканизацию резины. .

Заводами резинотехнических изделий выпускается отечественный самовулканпзирующийся клей СВ-5. На подготовленные ступеньки ленты наносится два клеевых слоя, затем концы ленты накладываются один на другой и тщательно обстукиваются деревянным молотком для избежания образования воздушных пузырьков. Прочность склеенных стыков не уступает таковым при горячей вулканизации 1.

Иногда оказывается необходимым иметь стык, допускающий легкое соединение и разъединение концов ленты. Некоторые из таких соединений приведены на рис. 90, 6 и в. Большое распространение получило соединение металлическими шарнирами (рис. 90, б), которые приклепывают заклепками к концам ленты. Для изгиба ленты на роликоопорах шарниры составляют из нескольких отдельных частей (по числу роликов в опоре). За рубежом получило распространение соединение с помощью специальных стальных крючков (рис. 90, в), образующих петли, соединяемое между собой гибким стержнем (кусок стального каната). Крючки набирают на картонную обойму и вдавливают в ленту специальной машинкой. Часто выполняют стыки заклепками специальными шайбами (фиг. 90, г).