Для подъема индивидуальных штучных грузов их обвязывают чалочными канатами или захватывают стропами (рис. 18).

Если груз подвешивают к крюку крана при помощи т ветвей палочного каната или стропами, наклоненными под углом а к вертикали (рнс. 18, в), то расчетную нагрузку S па каждую ветвь палочного каната определяют по формуле

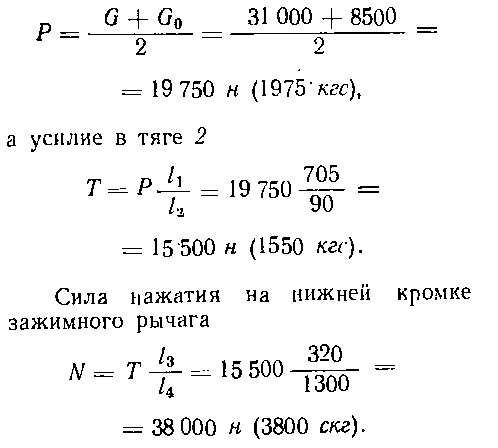

На заводах для подъема стандартных строительных деталей используют специальные приспособления (паукн) со стропами, имеющие две и четыре точки подвеса.

На рис. 19, а показан паук грузоподъемностью 5 т. Балансирная подвеска деталей обеспечивает равномерное распределение нагрузки на арматурные петли. Длина стропов выбирается с таким расчетом, чтобы пространственный острый угол между стропом и поднимаемой плитой был не меньше 650.

Паук состоит из серьги, рассчитанной па 5 т, двух серег грузоподъемностью каждая 3 т и четырех стропов с укрепленными на них крюками грузоподъемностью 1,5 т каждый.

Крюкн снабжены поворотными козырьками, предохраняющими нх от выхода из зацепления с петлями плит.

При наклонных стропах горизонтальные составляющие их натяжений вызывают дополнительные изгибающие напряжения в плитах, поэтому прн больших размерах плит применяют специальные траверсы (рис. 19, б).

Для быстрого захватывания однородных штучных грузов и для автоматического освобождения нх по окончании операции подъема применяют различные клещевые и эксцентриковые захваты, защемляющие грузы и удерживающие их силой трения. Схемы некоторых из них приведены на рис. 20.

Для погрузки и разгрузки черных металлов и их отходов на заводах железобетонных изделий применяют подвесные электромагниты (рис. 20, ж), представляющие собой водонепроницаемый стальной корпус, в котором помещены катушка электромагнита.

Подвешенный к крюку крана электромагнит опускается на металлический груз и притягивает его к себе. Удерживаемый электромагнитом груз переносят краном, затем электромагнит выключают, и груз освобождается.

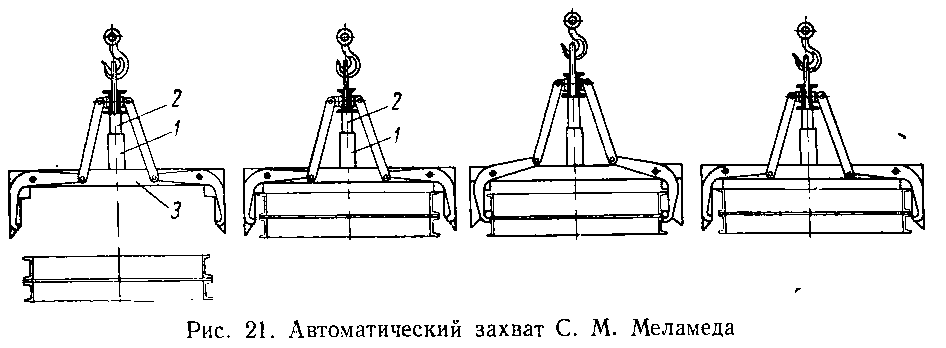

В связи с выпуском на заводах стройматериалов крупноразмерных элементов возникла потребность в большегабаритных захватах, операции с которыми вручную затруднительны и сопряжены с опасностью для стропальщика. Поэтому представляют значиельный интерес автоматические захваты конструкции С. М. Меламеда (рис. 21) для захватывания груза без участия стропальщика. Особенностью такого захвата является то, что в свободном состоянии клещи находятся в разомкнутом виде и крановщик свободно опускает захват на поднимаемый блок или плиту. Когда упорная рамка 3 коснется изделия, клещн освобождаются и при подъеме захватывают груз.

Во время подъема рамка 3 несколько приподнята над изделием. При погрузке или укладке изделия на новое место рамка 3 снова касается изделия, клещи размыкаются и одновременно фиксируются в разомкнутом положении для следующего цикла.

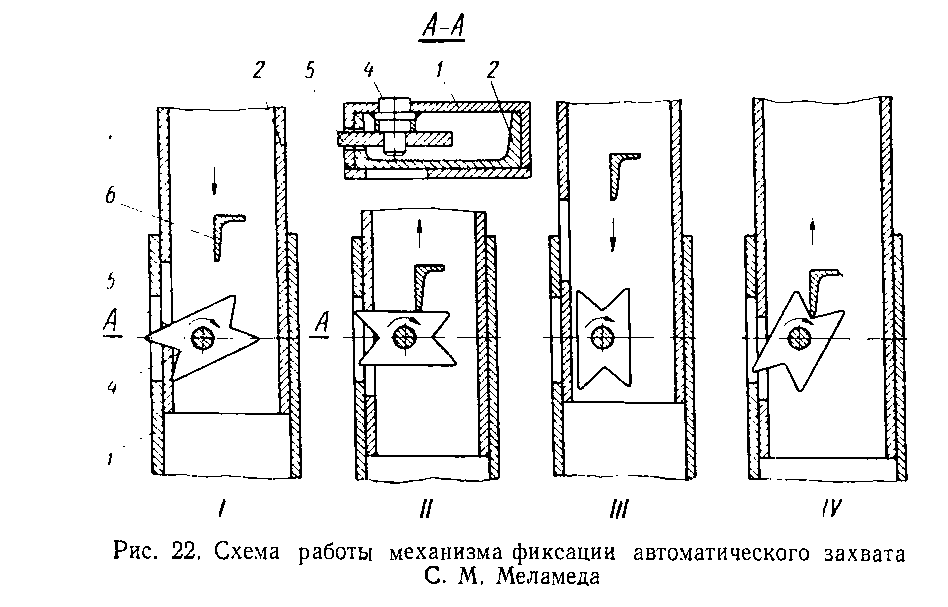

Конструкция клещей может быть самой различной в зависимости от формы и размеров поднимаемых грузов. Главным элементом, обеспечивающим автоматическую работу клещевого захвата, является механизм фиксации (рис. 22), представляющий собой телескопическое устройство коробчатого сечения, состоящее из наружной стойки 1 и внутреннего ползуна 2. Каждый элемент телескопического устройства сварен из двух швеллеров.

Стойка 1 приварена к упорной рамке 3 (см. рис. 21), а ползун присоединен к траверсе, несущей верхний шарнир клещевого захвата.

В стойке жестко укреплена ось 4 (рис. 22), на которой свободно насажена звездочка 5. Для возможности относительного перемещения ползуна в местах прохода оси в нем сделаны продольные прорези. Прорези сделаны также в коробках ползуна и стойки в месте установки звездочки, а к ползуну приварен упор 6.

При опускании захвата упорная рамка 3 садится на изделие, а траверса с ползуном продолжают опускаться вниз до тех пор, пока упор ползуна 6 не коснется звездочки 5 н не приведет ее в положение II (см. рис. 22). При подъеме ползун 2 поворачивает звездочку в положение III, она не препятствует его движению вверх и груз защемляется клещами.

При опускании, когда груз коснется опоры н стойка 1 остановится, рамка 3 сядет на груз, а ползун, продолжая опускаться, разомкнет клещи н упором 6 приведет звездочку в положение IV.

При подъеме клещей звездочка 5 распирается между упором и ползуном н удерживает клещи в разомкнутом состоянии (положение I).

На заводах силикатного кирпича применяют захваты для снятия штабеля кирпича с запарочной вагонетки и погрузки в кузов автомобиля. Такой захват (рис. 23) подвешивают к крюку крана или электротали. Вследствие значительного собственного веса захвата, по мере натяжения грузового каната, еще до начала подъема зажимные рычаги сближаются и плотно зажимают нижний ряд кирпичей, затем захват вместе с зажатым штабелем кирпича поднимают и устанавливают в кузове автомобиля.

При ослаблении каната тяги зажимного механизма под действием собственного веса опускаются, зажимные рычаги раздвигаются и освобождают удерживаемый ими штабель кирпича. Порожний захват застопоривают, возвращают к месту загрузки и цикл повторяется. В настоящее время конструкция этого захвата модернизирована. На нем установлен механизм фиксации, благодаря чему работа происходит автоматически и необходимость в стропальщике отпала.

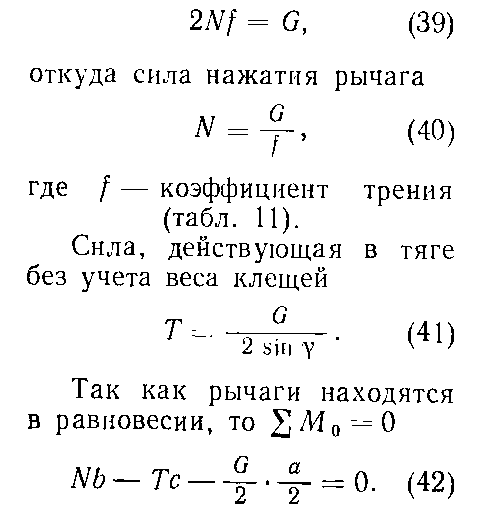

Расчет клещевых захватов (рис. 24) сводится к определению размеров рычагов, при которых сила трения, создаваемая клещами, удерживала бы груз. Из условия равновесия имеем

Зная размеры одного плеча рычага, например 6, н подставляя из уравнений (40) и (41) значения N и Т, найдем другое плечо рычага

Зная размеры одного плеча рычага, например 6, н подставляя из уравнений (40) и (41) значения N и Т, найдем другое плечо рычага

Для запаса силы трения принимаем

Для запаса силы трения принимаем

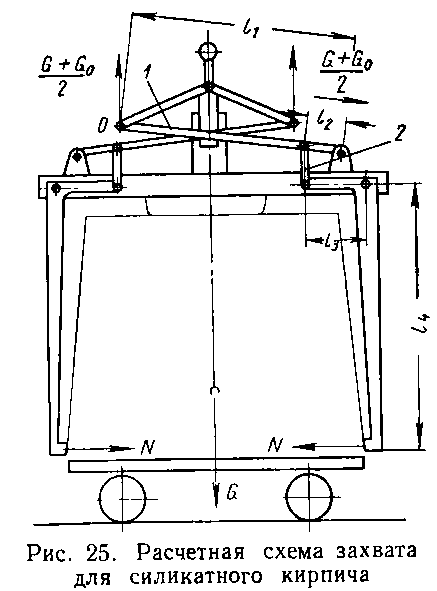

Пример. Определить коэффициент запаса в силе трения захвата для погрузки силикатного кирпича, если вес одновременно поднимаемых им 850 кирпичей равен 31 000 н (3100 кгс), а собственный вес грейфера 8500 н (850 кгс) (схема захвата приведена на рис. 25), размеры

Пример. Определить коэффициент запаса в силе трения захвата для погрузки силикатного кирпича, если вес одновременно поднимаемых им 850 кирпичей равен 31 000 н (3100 кгс), а собственный вес грейфера 8500 н (850 кгс) (схема захвата приведена на рис. 25), размеры

рычагов l1, = 705 мм, l2 = 90 мм, l3 = 320 мм, l4= 1300 мм.

Усилие в точке 0 рычага 1 с учетом собственного веса захвата G4 и веса груза G (без учета трения в шарнирах) будет

Для обеспечения надежной работы захвата сила трения на соприкасающихся поверхностях зажима и груза должна быть больше веса поднимаемого кирпича.

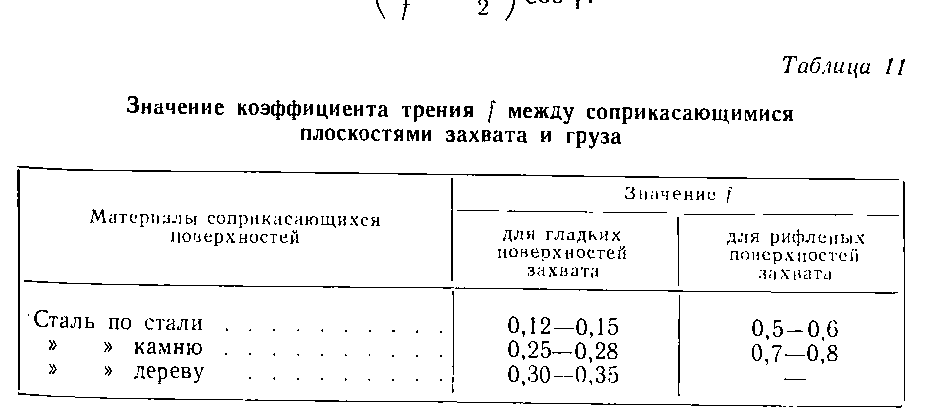

При рифленой поверхности зажимов коэффициент трения стали по камню принимаем f = 0,7 (см. табл. 11). Следовательно, сила трения, удерживающая штабель кирпича от выпадения