Резиновые армированные однокромочные манжеты с пружиной предназначены для уплотнения валов. Манжеты работают в минеральных маслах, воде, дизельном топливе при

избыточном давлении до 0,05 МПа, скорости до 20 м/с и температуре от — 60 до

+170°С в зависимости от группы резины.

Типы и основные размеры. Манжеты изготовляют

двух типов:

1 -однокромочные;

2 -однокромочные с пыльником.

Манжеты типа 1 предназначены для предотвращения вытекания уплотняемой среды. Манжеты типа 2 предназначены для предотвращения вытекания уплотняемой среды и защиты от проникания пыли.

Манжеты изготовляют в двух исполнениях: 1 — с механически обработанной кромкой; 2 — е

формованной кромкой.

Манжеты 2-го исполнения изготовляют по согласованию между изготовителем и потребителем.

Основные размеры манжет должны соответствовать указанным в табл. 30.

Для автомобильной промышленности допускается применять манжеты с основными

размерами, указанными в табл. 30а.

Манжеты по ряду 1 предназначены для предпочтительного применения во всех отраслях

машиностроения.

Манжеты по ряду 2 допускается применять в дополнение к ряду 1 для автомобильной

промышленности и изделий специального назначения.

Манжеты по ряду 3 допускается применять в дополнение к ряду 1 только для авиационной

техники.

Манжеты по ряду 4 допускается применять в дополнение к ряду 1 только для комплектации

импортного оборудования.

Для машин и узлов, находящихся в эксплуатации и в серийном производстве, допускается

изготовлять манжеты с основными размерами, не предусмотренными ГОСТ 8752-79, по

рабочим чертежам, утвержденным в установленном порядке.

Условное обозначение манжет с пружиной строится по следующей структуре:

30. Основные размеры резиновых армированных манжет, мм

(ГОСТ 8752-79 в ред. 1997г.)

1 — резина; 2 — каркас; 3 – пружина; А – рабочая

поверхность

|

Диаметр вала d |

D |

h |

h1, не более |

|||||

|

1 ряд |

2 ряд |

3 ряд |

4 ряд |

1 и 2 ряды |

3 ряд |

4 ряд

|

||

|

6 |

— |

— |

16 |

16 |

— |

5 |

7 |

10 |

|

20 |

— |

— |

7 |

— |

— |

|||

|

22 |

— |

|||||||

|

7 |

— |

20 |

17 |

5 |

||||

|

22 |

— |

— |

— |

|||||

|

8 |

— |

18 |

— |

5 |

||||

|

22 |

— |

7 |

— |

|||||

|

— |

24 |

|||||||

|

26 |

||||||||

|

9 |

— |

19 |

— |

5 |

||||

|

22 |

— |

7 |

— |

|||||

|

— |

26 |

|||||||

|

10 |

— |

— |

20 |

— |

5 |

|||

|

22 |

— |

7 |

— |

|||||

|

25 |

||||||||

|

26 |

— |

|||||||

|

11 |

— |

21 |

— |

5 |

||||

|

25 |

— |

7 |

— |

|||||

|

26 |

— |

|||||||

|

— |

28 |

|||||||

Продолжение табл. 30

|

Диаметр вала d |

D |

h |

h1, не более |

|||||

|

1 ряд |

2 ряд |

3 ряд |

4 ряд |

1 и 2 ряды |

3 ряд |

4 ряд |

||

|

12 |

— |

— |

22 |

— |

— |

5 |

— |

10 |

|

— |

24 |

— |

7 |

|||||

|

25 |

||||||||

|

26 |

— |

7 |

— |

|||||

|

28 |

— |

|||||||

|

— |

30 |

|||||||

|

13 |

26 |

25 |

6 |

|||||

|

28 |

— |

— |

— |

7 |

— |

|||

|

14 |

— |

26 |

6 |

|||||

|

28 |

— |

— |

||||||

|

— |

30 |

|||||||

|

15 |

— |

26 |

— |

7 |

||||

|

27 |

— |

6 |

— |

|||||

|

30 |

— |

7 |

— |

|||||

|

32 |

||||||||

|

— |

35 |

|||||||

|

16 |

— |

28 |

— |

6 |

||||

|

30 |

— |

7 |

— |

|||||

|

35 |

||||||||

|

— |

36 |

|||||||

|

40 |

||||||||

|

17 |

— |

29 |

— |

6 |

||||

|

30 |

— |

7 |

— |

|||||

|

32 |

— |

|||||||

|

— |

35 |

|||||||

|

18 |

— |

30 |

30 |

— |

6 |

7 |

||

|

31 |

— |

— |

7 |

— |

— |

|||

|

35 |

— |

|||||||

|

19 |

— |

31 |

— |

6 |

||||

|

32 |

— |

7 |

— |

|||||

|

35 |

— |

|||||||

|

20 |

— |

32 |

— |

6 |

||||

|

34 |

— |

7 |

— |

|||||

|

35 |

— |

|||||||

|

40 |

— |

— |

— |

10 |

— |

— |

14 |

|

|

— |

42 |

|||||||

|

21 |

— |

35 |

— |

7 |

||||

|

40 |

— |

10 |

— |

|||||

Продолжение табл. 30

|

Диаметр вала d |

D |

h |

h1, не более |

|||||

|

1 ряд |

2 ряд |

3 ряд |

4 ряд |

1 и 2 ряды |

3 ряд |

4 ряд |

||

|

22 |

— |

35 |

— |

35 |

7 |

— |

7 |

14 |

|

36 |

36 |

— |

7 |

— |

10 |

|||

|

40 |

— |

— |

10 |

— |

14 |

|||

|

23 |

— |

35 |

7 |

10 |

||||

|

24 |

— |

38 |

— |

7 |

||||

|

40 |

— |

7 |

—

|

|||||

|

— |

46 |

10 |

14 |

|||||

|

25 |

38 |

7 |

10 |

|||||

|

— |

39 |

— |

7 |

|||||

|

— |

40 |

— |

7 |

14 |

||||

|

42 |

— |

10 |

— |

|||||

|

— |

47 |

— |

7 |

|||||

|

52 |

||||||||

|

26 |

38 |

— |

7 |

— |

10 |

|||

|

— |

40 |

— |

7 |

|||||

|

45 |

— |

10 |

— |

14 |

||||

|

28 |

— |

40 |

— |

7 |

||||

|

42 |

— |

7 |

— |

|||||

|

50 |

45 |

— |

10 |

— |

||||

|

— |

— |

52 |

—

|

7 |

||||

|

30

|

42 |

|||||||

|

45 |

— |

7 |

— |

|||||

|

— |

47 |

— |

7 |

|||||

|

— |

50 |

— |

— |

10 |

— |

— |

||

|

52 |

— |

52 |

7 |

|||||

|

32 |

— |

44 |

— |

7 |

— |

10 |

||

|

45 |

45 |

— |

||||||

|

— |

47 |

— |

||||||

|

48 |

— |

7 |

— |

|||||

|

52 |

— |

52 |

10 |

— |

8 |

14 |

||

|

34 |

— |

50 |

50 |

— |

7 |

7 |

— |

10 |

|

35

|

48 |

— |

— |

|||||

|

50 |

50 |

50 |

7 |

8 |

||||

|

52 |

— |

52 |

10 |

— |

14 |

|||

|

55 |

55 |

|||||||

|

58 |

— |

— |

— |

|||||

|

36 |

— |

48 |

7 |

10 |

||||

|

— |

50 |

— |

7 |

|||||

|

58 |

— |

10 |

— |

14 |

||||

Продолжение табл. 30

|

Диаметр вала d |

D |

h |

h1, не более |

|||||

|

1 рад |

2 рад |

3 рад |

4 рад |

1 и 2 рады |

3 рад |

4 рад |

||

|

38 |

52 |

— |

— |

— |

7 |

— |

— |

10 |

|

— |

55 |

55 |

— |

7 |

8 |

|||

|

56 |

— |

— |

10 |

— |

— |

14 |

||

|

58 |

— |

58 |

8 |

|||||

|

— |

60 |

— |

— |

|||||

|

— |

62 |

— |

8 |

|||||

|

40

|

52 |

— |

7 |

— |

10 |

|||

|

55 |

55 |

7 |

||||||

|

58 |

— |

10 |

— |

14 |

||||

|

60 |

— |

|||||||

|

62 |

62 |

8 |

||||||

|

42 |

— |

58 |

58 |

— |

7 |

7 |

— |

10 |

|

62 |

|

— |

62 |

10 |

— |

8 |

14 |

|

|

— |

75 |

— |

— |

|||||

|

44 |

— |

55 |

— |

8 |

||||

|

65 |

— |

10 |

— |

|||||

|

45 |

60 |

60 |

7 |

7 |

10 |

|||

|

— |

— |

62 |

— |

— |

14 |

|||

|

65 |

65 |

10 |

||||||

|

— |

70 |

— |

||||||

|

48 |

— |

65 |

— |

7 |

||||

|

70 |

— |

10 |

— |

|||||

|

50 |

— |

65 |

— |

— |

7 |

|||

|

— |

68 |

— |

8 |

|||||

|

70 |

— |

10 |

— |

|||||

|

— |

72 |

— |

8 |

|||||

|

80 |

— |

10 |

— |

|||||

|

52 |

70 |

|||||||

|

75 |

— |

|||||||

|

55 |

— |

72 |

— |

8 |

||||

|

75 |

— |

10 |

— |

|||||

|

80 |

— |

80 |

8 |

|||||

|

— |

82 |

— |

— |

|||||

|

56 |

80 |

— |

||||||

|

58 |

82 |

|||||||

|

60 |

— |

80 |

80 |

8 |

||||

|

82 |

— |

— |

||||||

|

85 |

— |

85 |

8 |

|||||

Продолжение табл. 30

|

Диаметр вала d |

D |

h |

h1, не более |

||||||

|

1 ряд |

2 ряд |

3 ряд |

4 ряд |

1 и 2 ряды |

3 ряд |

4 ряд |

|||

|

62 |

— |

80 |

|

— |

10 |

— |

— |

14 |

|

|

90 |

|||||||||

|

63 |

90 |

— |

|||||||

|

65 |

— |

85 |

— |

10 |

|||||

|

90 |

— |

10 |

— |

||||||

|

70 |

— |

90 |

— |

10 |

|||||

|

92 |

— |

10 |

— |

||||||

|

95 |

— |

||||||||

|

71 |

|||||||||

|

75 |

— |

95 |

|||||||

|

100 |

— |

||||||||

|

— |

102 |

||||||||

|

105 |

|||||||||

|

80 |

— |

100 |

— |

10 |

|||||

|

105 |

— |

10 |

— |

||||||

|

— |

100 |

||||||||

|

82 |

115 |

||||||||

|

85 |

110 |

— |

12 |

16 |

|||||

|

— |

115 |

||||||||

|

120 |

|||||||||

|

90 |

112 |

— |

— |

||||||

|

115 |

|||||||||

|

120 |

— |

||||||||

|

92 |

|||||||||

|

95 |

|||||||||

|

— |

130 |

||||||||

|

100 |

125 |

— |

|||||||

|

105 |

130 |

||||||||

|

110 |

135 |

— |

— |

12 |

— |

||||

|

— |

140 |

— |

12 |

||||||

|

115 |

— |

140 |

— |

12 |

— |

||||

|

145 |

— |

||||||||

|

120 |

145 |

||||||||

|

150 |

|||||||||

|

125 |

— |

150 |

|||||||

|

155 |

— |

||||||||

|

130 |

— |

155 |

15 |

20 |

|||||

|

160 |

— |

||||||||

|

135 |

— |

160 |

|||||||

|

165 |

|||||||||

Продолжение табл. 30

|

Диаметр вала d |

D |

h |

h1, не более |

|||||

|

1 ряд |

2 ряд |

3 ряд |

4 ряд |

1 и 2 ряды |

3 ряд |

4 ряд |

||

|

140 |

170 |

— |

— |

|

15 |

— |

— |

20 |

|

145 |

— |

175 |

||||||

|

150 |

180 |

— |

||||||

|

155 |

— |

185 |

||||||

|

160 |

190 |

— |

||||||

|

165 |

— |

195 |

||||||

|

170 |

200 |

— |

||||||

|

175 |

— |

205 |

||||||

|

180 |

— |

210 |

— |

15 |

||||

|

220 |

— |

15 |

— |

|||||

|

190 |

— |

220 |

— |

15 |

||||

|

30 |

— |

15 |

— |

|||||

|

200 |

— |

230 |

— |

15 |

||||

|

240 |

— |

15 |

— |

|||||

|

210 |

250 |

|||||||

|

220 |

— |

250 |

— |

15 |

||||

|

260 |

— |

15 |

— |

|||||

|

230 |

270 |

|||||||

|

240 |

— |

270 |

— |

15 |

||||

|

280 |

— |

15 |

— |

|||||

|

250 |

290 |

|||||||

|

260 |

300 |

18 |

23 |

|||||

|

270 |

320 |

|||||||

|

280 |

320 |

|||||||

|

300 |

340 |

|||||||

|

320 |

360 |

|||||||

|

340 |

380 |

|||||||

|

360 |

400 |

|||||||

|

380 |

420 |

|||||||

|

400 |

440 |

|||||||

|

450 |

500 |

22 |

28 |

|||||

|

480 |

530 |

|||||||

Примечания:

1.Допускается применять манжеты с размерами 10 × 22; 28 × 47; 30

× 45; 420 × 470 и 500 × 550мм во всех отраслях

машиностроения.

2. Для машин и узлов, находящихся в эксплуатации и в серийном производстве, допускается

изготовлять манжеты с основными размерами, не предусмотренными табл. 30 и 30а,

по рабочим чертежам, утвержденным в установленном порядке.

3. Манжеты с размерами, указанными в табл. 30а, в новых конструкциях применять не рекомендуется.

30а. Манжеты для автомобильной промышленности (ГОСТ

8752-79 в ред. 1997г.), мм

(см. эскиз к табл. 30)

|

Диаметр вала d |

D |

h |

h1, не более |

Диаметр вала d |

D |

h |

h1, не более |

|

19 |

47 |

7 |

10 |

62 |

93 |

10 |

14 |

|

26 |

10 |

14 |

64 |

95 |

|||

|

28 |

68 |

||||||

|

30 |

74 |

102 |

|||||

|

38 |

54 |

7 |

10 |

75 |

94 |

||

|

41 |

56 |

79 |

110 |

||||

|

42 |

64 |

10 |

14 |

83 |

|||

|

68 |

95 |

127 |

12 |

16 |

|||

|

43 |

65 |

10 |

14 |

98 |

|||

|

45 |

59 |

7 |

10 |

105 |

138 |

||

|

64 |

10 |

14 |

112 |

136 |

|||

|

48 |

66 |

114 |

145 |

||||

|

72 |

119 |

146 |

|||||

|

50 |

76 |

130 |

154 |

15 |

20 |

||

|

51 |

134 |

160 |

|||||

|

52 |

72 |

137 |

|||||

|

76 |

142 |

168 |

|||||

|

81 |

195 |

235 |

|||||

|

54 |

80 |

420 |

470 |

22 |

29 |

||

|

57 |

500 |

550 |

|||||

|

58 |

84 |

См. примечания к табл. 30.

Условное обозначение (без слова «манжета» и номера отраслевого стандарта) наносят на

торец манжеты вместе с товарным знаком предприятия-изготовителя и двумя

последними цифрами года изготовления.

Технические требования.

1. Манжеты должны изготовляться в соответствии с требованиями настоящего стандарта по

отраслевым стандартам, рабочим чертежам и технологическим регламентам,

утвержденным в установленном порядке.

Каркасы и пружины должны изготовляться по отраслевым стандартам или рабочим чертежам,

утвержденным в установленном порядке.

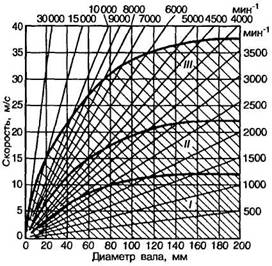

2. В зависимости от условий работы манжет группу резины выбирают по диаграмме (рис.

25) и данным в табл. 30б и 30в.

Рис. 25. Диаграмма выбора группы резины:

I — резины 1-й и 3-й групп; II — 4-й группы; III — 5-й

и 6-й групп

Примечания к диаграмме:

1. При выборе по диаграмме группы резин для манжет с пыльником (тип 2) скорость должна

быть увеличена на 30… 50% по сравнению со скоростью узла.

2. Допускается применять резины 1-3 групп в зоне II для серийных манжет, установленных

на автомобилях с ресурсом 100000км пробега

3. Ресурс для манжет, работающих при скоростях более 20м/с, устанавливают по результатам

испытаний у потребителя.

306. Условия выбора резины

|

Тип эластомера |

Группа резин |

Нижний температурный предел |

Температура уплотняемой среды, °С |

||||||||

|

Минеральные масла |

Смазка на основе минеральных масел |

Дизельные топлива |

Углеводы хлорированные |

Вода (питьевая техническая, морская) |

Тормозная жидкость |

||||||

|

моторные |

Трансмиссионные (кроме гипоидного) |

гипоидные |

соляровые |

||||||||

|

Бутадиеннитрилакриловый каучук |

1 |

-45 |

+100 |

+100 |

+80 |

+90 |

+90 |

— |

— |

С |

— |

|

2 |

-30 |

С |

|||||||||

|

3 |

-60 |

— |

|||||||||

|

Фторкаучук: |

|

||||||||||

|

СКФ-32 |

4 |

-45 |

+150 |

+150 |

+150 |

+150 |

+100 |

+150 |

— |

— |

С |

|

СКФ-26 |

5 |

-20 |

+170 |

+170 |

С |

С |

— |

+90 |

|||

|

Силиконовый каучук |

6 |

-55 |

+150 |

+130 |

+130 |

С |

С |

С |

— |

С |

С |

Примечания:

1. Буква «С» означает, что пригодность резины для уплотнения данной группы сред определяется по согласованию потребителя с изготовителем.

2. Знак «-» означает, что эластомер неприменим для уплотнения в указанной группе сред.

3. Группа и марка резины определяется по согласованию потребителя с изготовителем.

4. Не допускается применять для грузовых автомобилей манжеты из резины группы 2,

кроме случаев, согласованных с заказчиком.

30в. Марки резин для изготовления резиноармированных

манжет

|

Тип эластомера |

Группа резины |

Марка (шифр) резины |

|

Бутадиен-нитрилакриловый каучук |

1 2 3 |

7-ИРП-1068-3с, 7-ИРП-1068-24, 51-1455 7-4004-112, 7-4004-4М 7-В-14-1, 51-1666-2 |

|

Фторкаучук |

4 5 |

ИРП-1314-1, ИРП-1314-1c ИРП-1316, ИРП-1287, 51-1435 |

|

Силиконовый каучук |

6 |

ИРП-1401 |

3. Для работы в районах холодного климата (исполнение ХЛ) манжеты изготовляют из

резин групп 3, 6 и маркируют зеленой краской.

4. Не допускается разъем пресс-форм по рабочей кромке и поверхностям А и Б (см. эскиз

к табл. 30).

5. На поверхности А в технически обоснованных случаях допускается изготовлять

маслоотгонные рельефы с возможным выходом на рабочую кромку манжет по рабочим чертежам,

утвержденным в установленном порядке.

6. Каркас должен быть обрезинен. Допускается оголение поверхности каркаса в местах

фиксации каркаса в пресс-форме.

7. Предельные отклонения наружного диаметра D и допуск округлости диаметра D

должны соответствовать указанным в табл. 30г.

8. Предельные отклонения высоты h манжеты не должны превышать следующих значений,

мм:

|

Высота манжеты h |

5…8 |

10; 12 |

15 |

18; 22 |

|

Предельные отклонения |

±0,2 |

±0,3 |

±0,4 |

±0,6 |

30г. Предельные отклонения и допуск круглости

наружного диаметра D манжет, мм

|

Номинальный диаметр |

Пред. откл. |

Допуск круглости, не более |

Номинальный диаметр |

Пред. откл. |

Допуск круглости, не более |

|

Манжеты рядов 1, 2 и 4 |

Манжеты ряда 3 |

||||

|

До 30 |

+0,35 +0,15 |

0,25 |

До 22 |

+0,30 +0,15 |

0,25 |

|

Св. 30 до 80 |

+0,40 +0,20 |

0,35 |

|||

|

» 80 » 150 |

+0,50 +0,30 |

0,50 |

Св. 22 до 32 |

+0,35 +0,20 |

|

|

» 150 » 240 |

+0,60 +0,30 |

0,65 |

|||

|

» 240 » 290 |

+0,60 +0,30 |

0,80 |

» 32 » 42 |

+0,40 +0,20 |

|

|

» 290 » 440 |

+0,70 +0,40 |

1,00 |

|||

|

» 440 » 550 |

+0,70 +0,40 |

1,00 |

» 42 » 65 |

+0,50 +025 |

|

9. Манжеты должны быть морозостойки при температурах, указанных в табл. 306.

10. Манжеты должны обеспечивать герметичность при испытании на специальном стенде в

течение 48ч по методике, утвержденной в установленном порядке.

11. Допускается подтекание без каплеобразования и падения. Удельная утечка не

должна быть более 10-2см3/(см·ч).

Расчет удельной утечки q в см3/(см·ч) производят по формуле

где Q — утечка за время t, см3; D — диаметр вала, см; t — время сбора

утечки, ч (t ≥ 8ч).

12. 95%-ный ресурс должен быть:

а) для манжет из резин групп 1-3, установленных:

на тракторах, двигателях и судовых механизмах — не менее 3000ч;

на автомобилях — 120000км пробега;

б) для манжет из резин групп 4-5, установленных:

на тракторах, двигателях и судовых механизмах — не менее 10000ч;

на автомобилях — 200000км пробега;

в) для манжет из резин группы 6, установленных:

на тракторах, двигателях и судовых механизмах — не менее 5000ч;

на автомобилях — 150000км пробега.

13. Ресурс манжет для конкретных автомобилей и других агрегатов устанавливается по

согласованию между потребителем и изготовителем в порядке, установленным ГОСТ

2.124-85 в ред. 1995г.

Требования к уплотнительным узлам, сопряженным деталям и монтажу манжет

1. Манжету устанавливают в агрегате в соответствии с рис. 26.

2. Параметры сопряженных деталей должны соответствовать указанным в табл. 31.

Размеры фасок посадочного отверстия и вала (рис. 26),

мм:

|

d |

До 10 |

10…20 |

21…30 |

32…40 |

42…50 |

52…70 |

71…95 |

100…130 |

130…240 |

240…500 |

|

d-d1 |

1,5 |

2,0 |

2,5 |

3,0 |

3,5 |

4,0 |

4,5 |

5,5 |

7,0 |

11,0 |

Высота посадочного отверстия h2 (рис. 26),

мм:

|

Высота манжеты h |

5 |

7 |

10 |

12 |

15 |

18 |

22 |

|

h2 (пред. откл. по h14) |

6,5 |

8,5 |

12 |

14,5 |

18,5 |

22 |

25,5 |

|

h3 (пред. откл. по h14) |

1,0 |

1,0 |

1,5 |

2,0 |

2,5 |

3 |

3,5 |

3. Манжету 2 устанавливают в посадочное отверстие перпендикулярно к оси вала 1. В собранном

узле эластичный элемент манжеты не должен соприкасаться с деталями

корпуса, а также выступами или углублениями на валу (рис. 26).

4. Для исключения осевого перемещения манжеты от различных вибрационных нагрузок

следует предусмотреть в посадочном отверстии упорное кольцо по ГОСТ 13943-86

(рис. 27) или кольцевую проточку в виде прямоугольного треугольника, острие

которого направлено в сторону запрессовки манжеты (рис. 28).

В зависимости от наружного диаметра манжеты глубина кольцевой проточки h4

должна быть равна:

0,5мм — длядиаметра до 150мм;

0,7мм — для диаметра св. 150 до 290мм;

1мм — для диаметра св. 290 до 550мм.

5. При установке манжеты рядом с коническим подшипником в отверстии под подшипник

необходимо предусмотреть канавки для отвода масла, которое нагнетается подшипником

(рис. 29).

Для узлов с окружной скоростью валов не более 5 м/с допускается не выполнять маслоотгонный

канал.

Рис. 26

31. Параметры сопряженных с манжетой деталей

|

Параметр |

Вал |

Отверстие |

|

Шероховатость поверхности по ГОСТ2789-73 при |

|

|

|

до 5м/с |

Ra от 0,63 до 0,32мкм |

Ra от 2,5 до 1,25мкм |

|

св. 5м/с |

Ra от 0,32 до 0,16мкм |

— |

|

Шероховатость поверхностей Б к В (фасок) (рис. 26) |

Ra 25 |

Rz 20 |

|

Шероховатость поверхности А (рис. 26) |

— |

Rz 40 |

|

Твердость поверхности трения, не менее, при скорости |

|

|

|

до 4м/с |

30HRC |

— |

|

св. 4м/с |

50HRC |

— |

|

Поле допуска |

h10 |

Н9 |

|

Предельное радиальное биение поверхности вала, |

|

|

|

до 1000 |

0,18 |

— |

|

св. 1000 до 2000 |

0,15 |

— |

|

» 2000 » 3000 |

0,12 |

— |

|

» 3000 » 4000 |

0,10 |

— |

|

» 4000 » 5000 |

0,08 |

— |

|

» 5000 |

0,02 |

— |

|

Допуск соосности посадочного места под манжету |

|

|

|

до 55 |

— |

0,10 |

|

св. 55 до 120 |

— |

0,15 |

|

» 120 » 320 |

— |

0,20 |

|

» 320 » 500 |

— |

0,25 |

1. При эксплуатации изделий в агрессивных средах необходимо применять валы с защитным

антикоррозионным покрытием Хтв 42. Значения шероховатости и

отклонения размеров вала должны быть указаны после покрытия.

2. В технически обоснованных случаях допускается применять валы с меньшей твердостью

или изготовлять их из чугуна с твердостью не менее 170…241НВ и цветных

металлов по согласованию с разработчиком стандарта.

6. При запыленности и загрязненности внешней среды перед манжетой необходимо

устанавливать дополнительные защитные устройства: пылегрязесъемные манжеты,

сальниковые набивки, лабиринтные уплотнения, отражатели и т. п.

7. При работе манжет должна быть обеспечена смазка трущихся поверхностей предварительным смазыванием (см. п. 8) и постоянным контактированием с уплотняемой

средой. Температура в зоне контакта не должна превышать температуру

уплотняемой среды более чем на 30%.

8. Перед установкой в изделия рабочие поверхности манжет А и Б (рис. 30), пружины (если

они надеваются на манжеты непосредственно перед установкой манжет в узел),

поверхности вала и посадочного отверстия, сопряженные с манжетами, протирают

безворсовым тампоном, смоченным в бензине или уайт-спирите по ГОСТ 3134-78 для

удаления загрязнений, после чего высушивают при комнатной температуре до

испарения бензина и смазывают монтажной смазкой или уплотняемой средой.

При монтаже манжет из резины групп 1, 2, 3 и 6 следует применять жировую смазку.

При монтаже манжет из резин 4, 5-й группы применяют смазку ЦИАТИМ-221 по ГОСТ 9433-80 или ВНИИ НП-279 по ГОСТ 14296-78.

Перед установкой манжет с пыльником (рис. 31) полость между рабочей кромкой и

пыльником следует заполнить монтажной смазкой в количестве, необходимом для

заполнения 2/3 объема.

Консервирующую смазку, нанесенную на пружину на заводе-изготовителе, при комплектации манжет удалять не следует.

9. Перепрессовка манжет (выпрессовка из посадочного отверстия и повторная

запрессовка этой же манжеты) не допускается. Допускается пятикратная

переборка уплотнительного узла (монтаж и демонтаж уплотняемого вала и втулки)

без выпрессовки манжет из отверстия.

В процессе эксплуатации переборка уплотнительного узла не допускается.

« Назад [Резиновые

армированные манжеты для валов] Далее

»