Источники теплоты при стыковой сварке. Свариваемые стержни на участке между токоподводами нагреваются:

распределенным по объему металла источником — работой тока плотностью j, А/см2, на удельном сопротивлении металла р, Ом*см; по закону.

Джоуля—Ленца, объемная мощность источника ω=0,24 рj2, кал/(см3*с); приложенным к контактным поверхностям с поперечным сечением F, см2, плоским источником с удельной мощностью q2, кал/см2 *с, представляющим работу тока jF на контактном сопротивлении RОм (при нагреве сопротивлением) или на сопротивлении R перемычек металла между торцами (при сварке оплавлением),

q2= 0,24 Rj2F.

Удельное сопротивление металла возрастает с температурой, причем особенно резко у ферромагнитных металлов [железа и стали в a-фазе (рис. 34)].

Для расчетов нагрева током в широком интервале температуры следует учитывать температурную зависимость отношения удельного сопротивления ρ к объемной теплоемкости сγ. Эту зависимость приближенно описывают линейным соотношением

Расчетные значения отношения ρ0/(сγ)0 при нулевой температуре и температурного коэффициента Р приведены в табл. 7.

При стыковой сварке стержней сопротивлением мощность дополнительного приконтактного источника q2, представляющего работу тока, сосредоточенного в приторцовой области у местных площадок соприкосновения, быстро убывает в ранней стадии процесса.

Поэтому для расчета температуры нагрева в поздней стадии процесса приконтактный источник считают мгновенным, приложенным в момент начала нагрева (t = 0) с удельной теплотой, кал/см2

здесь Ʀ и μ — расчетные коэффициенты, зависящие от свойств металла стержней и от давления (табл. 7). Большим давлениям соответствуют меньшие значения расчетных коэффициентов.

При прерывистом подогреве стержней током перед оплавлением свариваемые торцы периодически замыкают и затем размыкают, обычно не менее 3—5 раз. Ток при последовательных замыканиях изменяется мало. Поэтому расчет процесса прерывистого подогрева можно вести по схеме непрерывного нагрева: осредненной за все время процесса среднеквадратичной силой тока с плотностью

где tn — общая длительность прерывистого подогрева, с; ΣtB — суммарная длительность периодов включения, с (рис. 35);

где tn — общая длительность прерывистого подогрева, с; ΣtB — суммарная длительность периодов включения, с (рис. 35);

длительным приконтактным источником с неизменяющейся за время процесса удельной мощностью q2, выражающейся через условное падение напряжения на контакты UK:

величину которого выбирают в пределах 0,4—0,6 В. Более высокие значения UK соответствуют интенсивному искрообразованию при малых скоростях движения зажима машины и большим сечениям свариваемых стержней.

Схема нагрева при стыковой контактной сварке. В процессе нагрева стержней при стыковой контактной сварке расчетную температуру рабочих участков целесообразно осреднить по поперечному сечению стержней. Хотя измеренная неравномерность особенно в ранней стадии процесса, может быть значительной, в последней стадии температура практически выравнивается. Практически возможно рассчитать температуру рабочих участков свариваемых стержней, нагреваемых током и приконтактным источником.

Для расчета удобна схема неограниченного стержня, нагреваемого равномерно распределенным по длине неизменяющимся током и сосредоточенным приконтактным источником — мгновенным Q2 или непрерывным q2. Эта схема хорошо описывает кратковременный процесс нагрева длинных рабочих участков стержней из малотеплопроводного металла при высокой плотности тока.

Температура рабочих участков (рис. 36)

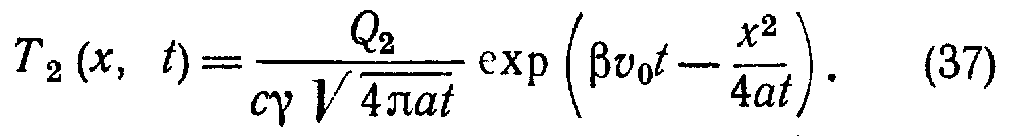

где T1(t) — температура нагрева бесконтактного стержня неограниченной длины током плотностью j, работающим на сопротивлении ρ, линейно возрастающим с температурой; Т2 (х, t) —температура местного нагрева стержней приконтакт-ным источником Q2 или q2 и током плотностью j, работающим на сопротивлении, пропорциональном температуре.

Нагрев бесконтактного стержня. Температура нагрева неизменяющимся током j= const стержня с сопротивлением, линейно возрастающим с температурой, выражается законом

![]() где Ʋ0— начальная скорость нагрева, 0С/с.

где Ʋ0— начальная скорость нагрева, 0С/с. Местный нагрев при сварке сопротивлением. Температуру местного нагрева однократно замкнутых стержней в поздней стадии процесса рассчитывают по схеме мгновенного плоского источника Q2 в неограниченном стержне, нагреваемом током j= const:

Местный нагрев при сварке сопротивлением. Температуру местного нагрева однократно замкнутых стержней в поздней стадии процесса рассчитывают по схеме мгновенного плоского источника Q2 в неограниченном стержне, нагреваемом током j= const:

Чтобы сварить стержни встык сопротивлением, необходимо нагреть плоскость контакта до определенной для данного материала Тк, лежащей ниже температуры плавления (для стали 1250—1350 °С), и прогреть приконтактную зону длиной 2lос выше Тк пластического деформирования (для стали 500—700° С), с тем чтобы обеспечить достаточную пластическую осадку. Время нагрева контактного сечения до Тк определяют из соотношений (35)—(37), считая х = 0.

Заданной температуре нагрева соответствует для данного материала определенная величина произведения j2tn (см. табл. 7). Таким образом, необходимая длительность нагрева для сварки встык сопротивлением стержней для данного металла обратно пропорциональна квадрату плотности тока.

Процесс выравнивания. Температуру в стадии выравнивания по окончании нагрева током длительностью tH при однократном замыкании определяют как сумму двух температур:

температуры рабочего участка длиной 2l в неограниченно длинном стержне, равномерно нагретом до Т1(tн),

температуры Т2(х, t), которая нормально распределена по оси ОХ с постоянной времени tH, выражаемой соотношением (39):

Местный прерывистый нагрев стержней током при сварке оплавлением.

Температуру местного нагрева периодически замыкаемых и размыкаемых стерж-

ней рассчитывают по схеме плоского длительного источника постоянной удельной мощности q2 [формула (34)] в неограниченном стержне, нагреваемом не изменяющимся во время процесса эффективной силой тока плотностью jэф [формула (33)]:

здесь ν (х, у) — мнимая часть интеграла вероятности от комплексного аргумента [12]. Термические циклы нагрева точек, находящихся на различных расстояниях х от контактной плоскости, представлены на рис. 37 в безразмерной форме.

здесь ν (х, у) — мнимая часть интеграла вероятности от комплексного аргумента [12]. Термические циклы нагрева точек, находящихся на различных расстояниях х от контактной плоскости, представлены на рис. 37 в безразмерной форме.

Полная температура контактного сечения х = 0 по выражения (36) и (40)

представлена в зависимости от безразмерного времени βƲot графиком на рис. 38.

представлена в зависимости от безразмерного времени βƲot графиком на рис. 38.

![]() — критерии мощности длительного плоского источника.

— критерии мощности длительного плоского источника.

Нагрев при оплавлении после прерывистого подогрева. Стадия оплавления стержней, предварительно подогретых прерывистым сопротивлением, обычно непродолжительна, и ток плотностью jопл в этой стадии меньше эффективного тока подогрева jЭф. Скорость оплавления мало изменяется за время процесса. Опыты показывают, что распределение температуры в рабочих участках стержней, достигнутое к концу стадии прерывистого подогрева, мало изменяется за время стадии оплавления. Поэтому распределение температуры к концу оплавления считают приблизительно одинаковым с распределением к концу стадии прерывистого подогрева, но температуру оплавляемого торца полагают равной температуре плавления.

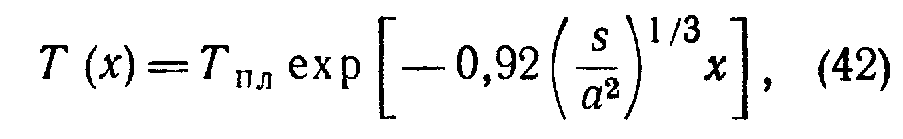

Нагрев стержней при непрерывном оплавлении. Сварку непрерывным оплавлением без подогрева ведут обычно при сравнительно низкой плотности тока, но с возрастающей скоростью, задаваемой перемещением подвижных зажимов машины. При таком процессе зона, прилегающая к оплавляемым торцам, постепенно прогревается в основном за счет теплопроводности от сосредоточенного в контактной плоскости источника и в меньшей мере — теплотой Джоуля— Ленца, выделяемой в объеме рабочих стержней. При оплавлении с равномерно возрастающей скоростью v = st (где s — ускорение, см/с2, практически мало изменяющееся в конечной стадии процесса) распределение температуры в приконтактной области описывается эмпирическим выражением Э. Ниппса

где Тпл — температура плавления металла, oС; х -расстояние от оплавляемого торца, см.

где Тпл — температура плавления металла, oС; х -расстояние от оплавляемого торца, см.

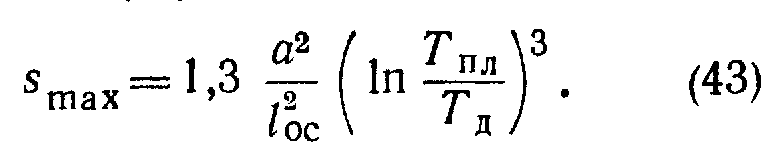

При сварке оплавлением необходимо для обеспечения осадки прогреть, как и при сварке сопротивлением, зону длиной 2lос выше температуры Тд. Максимально допустимое ускорение определяется из выражения (42):

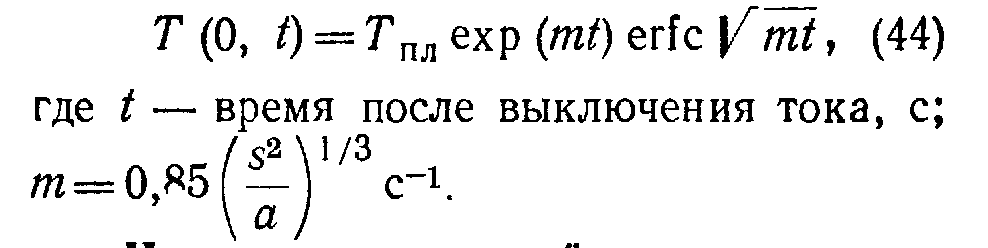

Охлаждение стержней после сварки непрерывным оплавлением. Температура стыкового сечения после окончания процесса оплавления (после выключения тока) определяется из выражения

Охлаждение стержней после сварки непрерывным оплавлением. Температура стыкового сечения после окончания процесса оплавления (после выключения тока) определяется из выражения

Нагрев при точечной сварке листов.

Необходимое для сварки отдельной точки количество теплоты Q = Q1 + Q2 +Q3 расходуется на нагрев:

центрального столбика металла свариваемых листов толщиной 2γ с объемной теплоемкостью сγ, зажатого между электродами диаметром до расчетной температуры ТПл (рис. 39):

кольца металла толщиной х, окружающего центральный столбик, до температуры 1/4 Т пл:

кольца металла толщиной х, окружающего центральный столбик, до температуры 1/4 Т пл:

где

![]() — коэффициент температуропроводности металла листов; t — длительность нагрева; ki = 0,8 — коэффициент, учитывающий неравномерность нагрева кольца;

— коэффициент температуропроводности металла листов; t — длительность нагрева; ki = 0,8 — коэффициент, учитывающий неравномерность нагрева кольца;

прилегающего к контакту участка электродов толщиной х’ до температуры 1/8 Т пл

где с’γ’ — объемная теплоемкость металла электродов; Ʀ2 — коэффициент, зависящий от формы электродов (при цилиндрическом электроде k2 = 1; при коническом k2— 1,5; при сферической контакт ной поверхности k2 = 2).

Задаваясь технологически целесообразной длительностью сварки t, можно рассчитать необходимый ток I2 во вторичной цепи:

здесь Q = Q1+Q2 + Q3;m — коэффициент учитывающий изменение сопротивления в процессе сварки (для стальных деталей m=1- 1,1; для алюминиевых сплавов m=1.2- 1,4;

— горячее сопротивление участка сварочной цепи между электродами; ρt-удельное сопротивление нагретого металла до температуры, несколько меньшей температуры плавления (для стали 1200—1300° С); k = 0,8 — 0,9 — коэффициент, учитывающий понижение сопротивления деталей вследствие растекания тока в менее нагретую зону металла; A0 — коэффициент, зависящий от отношения d0/δ (рис. 40); dо — диаметр, средний между диаметром электрода и диаметром точки.

Охлаждение сварной точки в листах толщиной δ после выключения тока и размыкания электродов описывается схемой мгновенного нормально-кругового источника в тонкой пластине с теплоотдачей

здесь Q = Q1+Q2 + Q3 — количество теплоты, введенное в металл листа; t0 — постоянная времени нормально распределенного источника, характеризующая распределение теплоты по радиусу в момент выключения тока; t= 0.

Мгновенная скорость v °С/с, охлаждения центральной точки при Т < 0,5Тпл

где Т0 — начальная температура свариваемых листов.