Обрезка применяется для удаления неровных краев у полых деталей (заготовок) после вытяжки, формовки или отбортовки, рельефной штамповки, выдавливания, а также для удаления излишков материала (заусенца) после других различных операций объемной штамповки (холодной или горячей).

Значения припусков на обрезку приводятся при рассмотрении основных операций, которые вызывают необходимость обрезки. Например, припуск для обрезки вытянутых деталей приводится в гл. «Вытяжка», прессованных деталей — в гл. «Прессование» и т. д.

Полые детали обрезают на специальных обрезных станках, дисковых ножницах с одним или двумя наклонно поставленными ножами, вибрационных ножницах, универсальных металлорежущих станках (токарных, сверлильных и фрезерных) и на кривошипных и эксцентриковых прессах в штампах.

Обрезка на специальных станках применяется в массовом производстве главным образом деталей, имеющих формы поверхностей вращения, и реже деталей реальной, прямоугольной и квадратной формы. Обрезка осуществляется Дисковыми ножами. Точность обрезки производится по 5—7-му классам точности. Обрезка на ножницах применяется для средних и крупногабаритных деталей после вытяжки и формовки, особенно если детали сложной конфигурации или коробчатые. Точность обрезки — по 7—9-му классам точности.

В дальнейшем рассматривается обрезка только в штампах. Установочную базу для обрезки в штампах выбирают в зависимости от требуемого положения обрезаемого контура по отношению к другим поверхностям заготовки, допускаемых отклонений размеров, эксцентричности и т. п. Для фиксации обрезаемой заготовки используют наружный, внутренний контуры заготовки или предварительно пробитые отверстия.

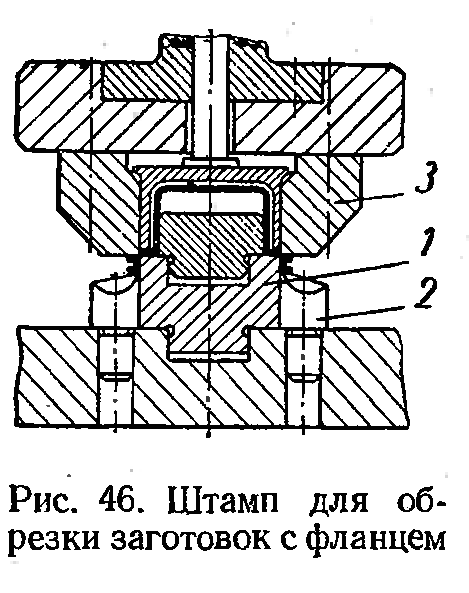

Обрезку полых заготовок с фланцем производят на штампе типа, показанного на рис. 46. Обрезку фланца осуществляют, если вытяжку производят в штампах простого действия или комбинированных штампах совмещенного действия. В зависимости от высоты обрезаемой детали (заготовки) штампы бывают с верхним или нижним расположением обрезной матрицы.

В результате обрезки фланца на штампе (см. рис. 46) на пуансоне 1 остается кольцевой отход, для удаления которого применяют съемники или разрубные ножи 2 зубилообразной формы. Отход разрезают на две или три части в зависимости от числа ножей. Чтобы ножи не тупились от удара о верхнюю плоскость обрезной матрицы 3, их высота несколько меньше обрезного пуансона; отход они разрезают после того, как на обрезном пуансоне наберется несколько кольцевых отходов. Усилие обрезки для штампов такого типа при выборе пресса рассчитывают по формулам для вырезки (стр. 59), но с учетом добавочного усилия, затрачиваемого на разрезку отхода. Если на фланце или дне заготовки, подлежащей обрезке, имеются отверстия, целесообразно обрезку фланца и пробивку отверстий совместить, т. е. производить эти операции одновременно в одном комбинированном штампе совмещенного действия.

Точность обрезки для деталей с круглым фланцем соответствует

4— 5-му классам точности, а с фасонным или граненным фланцем —

5— 7-му классам точности. Указанный способ может быть использован для деталей любых размеров и масштабов выпуска.

К указанным выше штампам относятся штампы для обрезки заготовок после объемной штамповки (рис. 47). Усилие для обрезки рассчитывается по формуле для вырезки (стр. 63). Режущий контур отверстия матрицы изготовляется по размерам заготовки, а контур пуансона отличается от матрицы на величину зазора Z = 0,3 — 0,5 мм. Пуансон имеет углубление по форме заготовки.

Матрицы выполняются цельными или разъемными. Точность обрезки в зависимости от размеров и сложности заготовки соответствует 5—7-му классам точности.

Помимо обрезки заусенцев, штампы, подобные тем, которые показаны на рис. 46 и частично на рис. 47, могут быть использованы для образования (обсечки) граненых головок и высаженных заготовок. Обрезка граней на штампах может быть применена, если в результате высадки получают круглую головку и на заводе отсутствуют специальные прессы для обрезки (обсечки).

Обрезка заготовок без фланца, т. е. с гладкими стенками, может осуществляться несколькими способами.

Первый способ — обрезка частями, т. е. последовательным поворотом обрезаемой заготовки относительно неподвижного и подвижного специальных ножей штампа, выполненных по форме заготовки. Основными недостатками этого способа является малая производительность и неровная кромка у детали после обрезки вследствие

погрешности, связанной с неточной ее установкой. Этот способ применяется при малом числе обрезаемых заготовок небольшого и среднего размеров, у которых обрезаемые кромки (не находящиеся в одной плоскости) имеют ступенчатую или фасонную форму.

Второй способ — обрезка предшествует последней вытяжке или калибровке. В этом случае на предпоследней вытяжке или перед калибровкой заготовку изготовляют с малым фланцем, затем на обрезном штампе (см. рис. 46) ее обрезают и подвергают вытяжке. Так как вытяжка происходит при малой степени деформации, получают деталь с относительно ровным краем. Этот способ может быть рекомендован для небольших деталей из тонкого материала и деталей с грубыми допусками по высоте. Особенно широко им пользуются при изготовлении деталей на многооперационных вытяжных прессах-автоматах или деталей со ступенчатым торцом.

Второй способ позволяет получать цилиндрические детали с любой формой кромки со стороны открытого конца, включая и детали с узкими пазами по кромке. Точность по высоте соответствует 7—9-му классам точности.

Третий способ — обрезка совмещается с вытяжкой. Существует несколько конструктивных решений штампов для такой обрезки.

Если производится вытяжка с утонением ^деталь имеет разную толщину дна и стенок) и толщина стенки у вытягиваемой детали менее 1,5 мм, на вытяжном пуансоне делают выступ (рис. 48, а), диаметр D которого больше внутреннего диаметра d обрезаемой заготовки, но несколько меньше рабочего диаметра вытяжной матрицы. При вытяжке (когда заготовка уже вытянута на требуемую длину) кольцевой уступ А на пуансоне, входя в цилиндрическую часть матрицы, сжимает стенки вытянутой заготовки обычно более чем на половину их толщины, и от заготовки отделяется (откусывается) кольцевой отход. Для легкого удаления отхода и детали

вытяжку и обрезку наиболее целесообразно производить на горизонтальных прессах.

На вертикальных прессах необходимо устанавливать специальные сбрасыватели для отхода.

Ориентировочно усилие Р обрезки в процессе вытяжки рассчитывают по формуле

При этом способе обрезки необходимо следить за состоянием кромки (остротой) уступа на пуансоне. Затупление режущей кромки приводит к образованию заусенцев и неровному торцу.

Заготовки со стенкой толщиной 0,3—1,5 мм, вытягиваемые без утонения стенок, рекомендуется обрезать на штампе, приведенном на рис. 48, б.

В начале рабочего хода ползуна пресса пуансон-матрицей 1 на матрице 2 вырезается заготовка, которая затем из-под прижимного кольца 3 обтягивается по вытяжному пуансону 4. В конце вытяжки пуансон-матрица 1 срезает излишек материала с помощью режущей кромки обрезного пуансона 5.

Для обрезки в процессе вытяжки из полой заготовки используют штамп, схема которого показана на рис. 48, в. Здесь заготовка, имеющая вид колпачка, фиксируется кольцом 6 вытяжка осуществляется матрицей 9 и пуансоном 7, а обрезка — пуансоном 8 и матрицей 9. Такой способ обрезки применяют при значительной разнице диаметров предварительной и окончательной вытяжки. Если разница в диаметрах вытяжек незначительна, заготовку следует располагать вниз дном. Обрезку в процессе вытяжки целесообразнее применять для деталей без фланца, цилиндрических. Второй и третий способы, называемые чаще обрезкой в штампах со скругленной кромкой матрицы, используются не только для цилиндрических деталей, но и деталей коробчатой формы из алюминия и алюминиевых сплавов толщиной до 2 мм, малоуглеродистой стали толщиной до 1,5 мм и нержавеющих сталей 0X18TI, 1Х18Н9Т, 1Х14Г14НЗ и других толщиной до 1,2 мм.

Зазор между матрицей и вытяжным пуансоном определяется по формулам, приведенным в третьей* главе, а между пуансоном обрезки и матрицей составляет (0,02—0,04) S. Радиус скругления вытяжной матрицы может быть рассчитан по эмпирической формуле [79]:

В процессе обрезки матрица испытывает значительные распорные усилия, поэтому при обрезке коробчатых крупногабаритных деталей на штампах с секционными матрицами крепление последних надо осуществлять способами, обеспечивающими высокую жесткость.

В штампах для крупных деталей пуансон укрепляют в верхней части штампа, а матрицу — в нижней. Пуансон, как правило, делается из двух частей — обрезного кольца и вытяжного пуансона. Такое исполнение пуансона позволяет многократно затачивать обрезное кольцо. Четвертый способ — обрезка в специальных штампах с планетарным движением режущих деталей.

Штамп на рис. 49, а имеет планетарное движение рабочих частей, осуществляющих обрезку, и используется для обрезки полых деталей, главным образом коробчатых со стенками толщиной до 3 мм. Штамп работает следующим образом. Предварительно вытянутая заготовка закладывается в матрицу 8 донышком вниз на выталкиватель 7, расположенный на слабых пружинах сжатия.

При опускании ползуна пресса, а значит и верхней части штампа ловитель 9 фиксирует заготовку и вводит ее в матрицу на глубину (высоту готовой детали), ограничиваемую упорами 10. Необходимо отметить, что ловитель относительно пуансона 1 может перемещаться в горизонтальной плоскости. Свобода перемещения

достигается благодаря достаточно большим зазорам между отверстиями в ловителе и винтами И. При дальнейшем опускании верхней части штампа вниз происходит обрезка заготовки благодаря горизонтальному перемещению матрицы копирами 6, смонтированными на матрицедержателе 3. Копиры, опускаясь вниз, скользят по четырем кулачкам 2.

Матрицедержатель 3, имеющий соответствующий профиль по четырем сторонам, опускаясь вниз, скользит по четырем кулачкам 2

перемещая матрицу 8 относительно пуансона 1 в горизонтальном направлении. Таким образом осуществляется срез стенок коробки.

При подъеме ползуна пружины 4 через траверсу 5 поднимают матрицу в первоначальное положение. Выталкиватель 7 выталкивает из матрицы обрезанную деталь, которую удаляют со штампа пинцетом или сжатым воздухом. Величина перемещения в горизонтальной плоскости матрицы с матрицедержателем относительно пуансона должна быть равна удвоенной или утроенной толщине стенки обрезаемой заготовки. На рис. 49, б показаны в плане обрезаемая заготовка, копиры 6 и кулачки 2. При проектировании противолежащих пар копиров А — В и С — D должны исходить из того, чтобы между ними и кулачками всегда был контакт. При ходе матрица перемещается по сторонам В и С в положение, указанное штриховой линией. Вначале обрезается припуск на угле / и на сторонах В и С, затем при дальнейшем опускании верхней плиты штампа обрезается угол II со сторонами А и D и, наконец, припуск на углах III и IV. Такой способ обрезки применяют в крупносерийном и массовом производстве для деталей средних размеров. Точность обрезки по высоте соответствует 7—9-му классам точности.