Получение поверхности среза повышенной чистоты (шероховатость 0,5—1 мк) может быть достигнуто при вырезке и пробивке за счет прижима заготовки под высоким давлением к поверхности матрицы или за счет изменения геометрии рабочих частей штампа. Такие способы получили название чистовой вырезки и пробивки.

Сущность чистовой вырезки и пробивки под высоким давлением состоит в том, что штампуемый материал (заготовка) прижимается усилием более 60 кГ/мм2 к поверхности матрицы. Столь высокое давление способствует повышению пластических свойств материала, предотвращает появление скалывающих трещин и как следствие влияет на получение поверхности среза с малой шероховатостью. При вырезке (рис. 21, а) один прижим 1 действует на полосу (заготовку) 2, а другой 3 — на собственно вырезаемую деталь. Чтобы воспрепятствовать перемещению материала во время чистовой вырезки, на торцовой поверхности прижима 1 предусматривается кольцевая зубчатая насечка. При таком способе вырезки ширина перемычки должна быть в 2,5—3 раза больше, чем при обычной

вырезке, т. е. быть не менее 3S. Величина удельного давления наружного прижима на этой перемычке и внутреннего прижима снизу на пуансон должна примерно равняться пределу прочности σв штампуемого материала.

Этот способ ограничивается толщиной и габаритными размерами вырезаемых деталей и пробиваемых отверстий. Толщина деталей должна быть больше 3 мм, но меньше 12 мм, размеры в плане при вырезке <=10S, диаметр пробиваемых отверстий (0,3—1) S, расстояние между отверстиями (перемычка) > 0,85. Уместно указать на ряд трудностей в создании давления на материал. Разновидностью рассмотренного способа чистовой вырезки является чистовая вырезка при поперечной осадке, которая создается за счет кольцевого острого ребра. При тонком материале такие ребра делаются только на прижиме (рис. 21, б), а при толстом — на прижиме и на матрице (рис. 21, в). Угол γ = 45°, а δ = 30°.

Указанный способ чистовой вырезки имеет широкое распространение, однако он, как и ранее рассмотренный, требует дополнительного расхода материала вследствие увеличения размеров перемычек.

Второй способ в условиях вырезки имеет два решения: чистовая вырубка на матрице с заваленными кромками и чистовая вырезка пуансоном больших размеров, чем матрица.

Второй способ в условиях пробивки имеет только одно решение: чистовая пробивка на матрицах с разваленными режущими кромками

(Сущность чистовой вырезки и пробивки на матрицах с разваленными режущими кромками или, как иногда называют, чистовой вырезки (пробивки) с обжимкой (рис. 22, а) заключается в следующем.

Пуансон имеет обычную форму, кромки матрицы на высоте h ранной от S до 1,5S, развалены, т. е. имеют закругление. Зазор между пуансоном и матрицей в этих штампах берется до 0,01 мм. Размер матрицы должен быть на 0,02—0,05 мм меньше наименьшего предельного размера детали, это нужно для компенсации увеличении размеров детали после выхода из матрицы. Чтобы избежать изгиба штампуемой детали в процессе вырезки, применяют штампы е прижимом и обеспечивают сильное зажатие заготовки между торцовой поверхностью пуансона и выталкивателем. Точность деталей, получаемых вырезкой с обжимкой, соответствует 3—4-му классам точности, а шероховатость поверхности среза — 8-му классу (ГОСТ 2789—59).

Вырезку с обжимкой применяют для деталей из мягкой стали, нержавеющей стали 1Х18Н9Т и цветных металлов при условии, что контур этих деталей имеет плавные очертания. Укажем, что сталь У8А, бронзу Бр. ОФ 6,5-0,15 вырезать с обжимкой не следует. При наличии острых углов на детали получить качественную поверхность среза невозможно. Если материал детали твердый, кончик угла у детали будет сорван, а если материал детали мягкий, на углах будет сильная утяжка.

Если штампуемая деталь имеет отверстия, то пробивать отверстия следует одновременно с получением наружного контура, используя для этой цели комбинированные штампы совмещенного действия.

Сущность вырезки пуансоном, сечение которого больше отверстия матрицы (рис. 22, б), состоит в том, что в результате давления пуансона материал течет по кромкам матрицы до тех пор, пока между режущими кромками пуансона и матрицы не образуются трещины скалывания. По мере дальнейшего погружения пуансона в материал появляются трещины скалывания, деталь отделяется от полосы и со значительным усилием (вследствие обратного конуса) проталкивается через матрицу.

При чистовой вырезке «пуансоном полнее матрицы» может быть два способа исполнения матрицы:

а) обычное, т. е. режущая кромка начинается от зеркала матрицы,

б) с разваленной кромкой.

Во всех случаях пуансон не доходит до зеркала матрицы на 0,1 0,2 мм. Размер рабочей полости матрицы меньше наименьшего

предельного размера детали на 0,02—0,05 мм.

Первый способ чистовой вырезки «пуансоном полнее матрицы» следует применять для алюминия, латуни, нейзильбера. Усилие для вырезки с зачисткой для этого случая больше, чем для обычной вырезки, и складывается из собственно усилия вырезки, усилия для срезания излишков материала (припуска на зачистку), трения вырезанной детали о кромки матрицы и усилия для прохождения пуансона по конусному отверстию, образованному в полосе.

Усилие Рч.в в кГ при чистовой вырезке пуансоном полнее матрицы рассчитывают по формуле

где Р — усилие в кГ для вырезки при нормальном зазоре между пуансоном и матрицей;

с — коэффициент, принимаемый, по данным Б. И. Шишкова, для алюминия 1,3—1,6; латуни Л62, Л68, мягкой стали 2,25—2,8.

Приведенные значения коэффициента применимы для вырезки с зазором между плоскостями пуансона и матрицей 0,1—0,2 мм. При уменьшении этого зазора до величины, меньшей 0,1 мм, усилие резко возрастает.

Второй способ чистовой вырезки пуансоном полнее матрицы следует применять для низкоуглеродистых нелегированных сталей и алюминия. Кромка матрицы развалена и притуплена. Для этого способа вырезки с зачисткой усилие может быть рассчитано по формуле для первого способа, но его следует увеличить на 15—30% в зависимости от твердости материала детали, его толщины и величины развала рабочей части матрицы.

На процесс вырезки пуансоном полнее матрицы и на его силовой режим оказывают влияние механические свойства вырезаемого материала, форма контура штампуемой детали и размеры пуансона, т. е. величина, на которую пуансон полнее матрицы.

Припуск на построение контура пуансона определяется по табл 11. Величина припуска не является постоянной и изменяется ависимости от конфигурации штампуемой детали; на прямых участках припуск детали равен у , на внешних углах свыше 60° припуск доходит до 2у’, а на внутренних углах меньше 60° припуск равен (0,2-0,5) у’.

На рис. 22, в приведены схемы контура пуансона 1 и матрицы 2 для двух деталей. При расчете размеров матрицы необходимо иметь в виду, что деталь по выходе из матрицы увеличивается на 0,02— 0,05 мм. Точность при штамповке пуансоном полнее матрицы соответствует 3—4-му классам, а шероховатость поверхности среза 7—8-му классам по ГОСТу 2789—59.

Помимо рассмотренных способов чистовой пробивки, применяют еще пробивку пуансонами, рабочая часть которых имеет специальную форму. Применяют три типа пуансонов (рис. 23).

Первый тип пуансона (ступенчатый, рис. 23, а) используется для чистовой пробивки отверстий в деталях из медных сплавов и дур-алюмина. Процесс пробивки состоит из двух этапов. Вначале частью пуансона меньшего диаметра осуществляется обычная пробивка, а затем участком пуансона с диаметром D срезается припуск, т. е. получается отверстие заданного диаметра и требуемой шероховатости поверхности среза. Недостаток такого способа чистовой пробивки — невозможность заточки пуансона. Пуансон с остроконечным торцом (рис. 23, б) используется для пробивки отверстий диаметром, близким толщине материала в деталях из вязкой латуни и алюминия. Процесс пробивки состоит в следующем. Пуансон, углубляясь в материал на 75—90% его толщины, отрывает образовавшийся отход и заглаживает стенки отверстия. Пуансон с торцом, имеющим форму усеченного конуса (рис. 23, в), используется для пробивки отверстий в малоуглеродистой стали. Пуансон заходит в материал примерно на 60—70% его толщины, вытесняя материал отверстия вниз и в стороны, затем образуются трещины скалывания, отход материала выталкивается, а стенки отверстия заглаживаются.

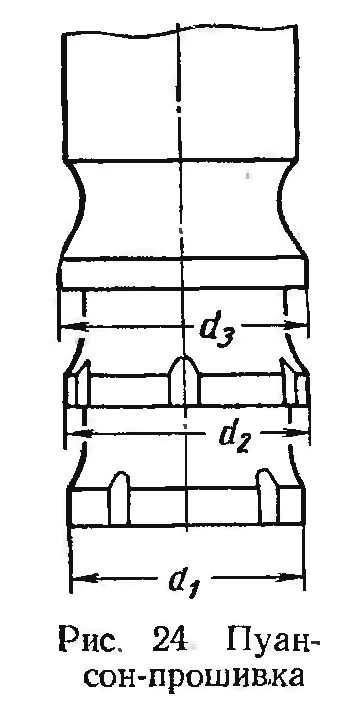

Некоторые заводы делают попытку применить для получения отверстий с высоким качеством поверхности пуансоны-прошивки (рис. 24). В этом пуансоне вслед за цилиндрическим выступом, осуществляющим пробивку (d1), следуют два или три режущих зуба (d2, d3). Осуществить заточку таких пуансонов затруднительно, а потому они редко применяются