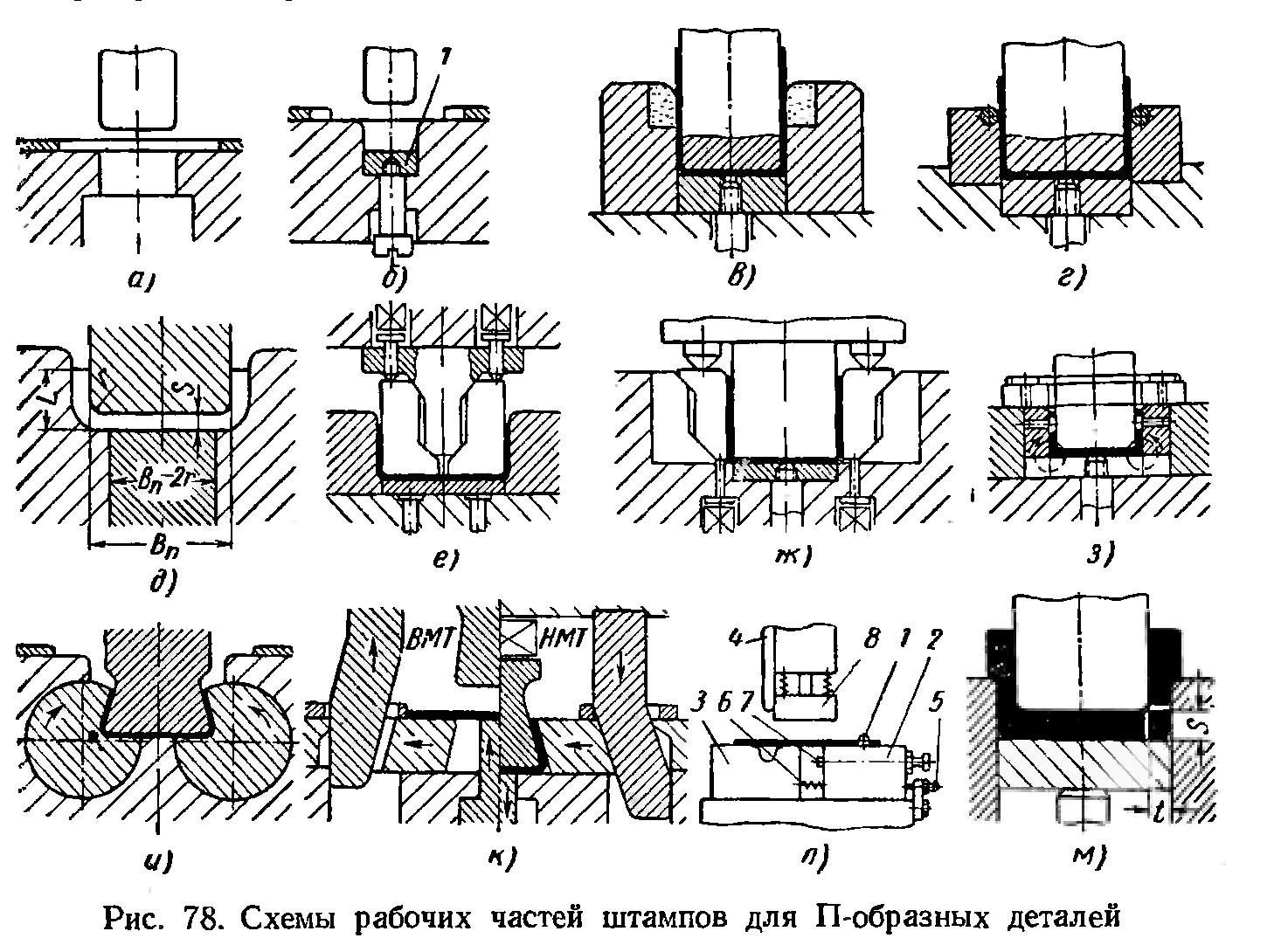

Скобы или подобные им детали, допускающие наличие выпуклости средней полки, подвергаются гибке на штампах без прижима со сквозной матрицей (рис. 78, а). В таких штампах, кроме искажения формы средней полки заготовки, может произойти и ее смещение в процессе гибки, в результате чего боковые полки будут разной длины.

В тех случаях, когда средняя полка изгибаемой детали должна быть прямолинейной, а боковые полки одинаковой длины (или отличаться друг от друга на вполне определенную величину), гибка производится в штампах с выталкивателем-прижимом.

Штампы с выталкивателем-прижимом имеют широкое применение. Для выталкивания лучше применять пластину, под которой установлены выталкивающие штифты, а не просто штифты, так как последние при перемещении пуансона вниз будут оставлять метки па поверхности изгибаемой детали. Выталкиватели-прижимы работают от пружинного, резинового или пневматического буферов (на рисунке отсутствуют). В штампах с прижимом для уменьшения

величины пружинения детали пуансону придают одну из форм, показанных на рис. 79, а—в, или выполняют штамп так, как показано на рис. 79,а.

Если материал пластичный и толщина заготовки менее 1,0 мм, делают чеканящие кромки (рис. 79,а), вытесняющие материал в углы, что способствует уменьшению пружинения.

Для материалов средней твердости и главным образом деталей с высокими полками применяют пуансоны с поднутрением (рис. 79,6). Угол поднутрения β принимают равным 2—4°. Зазор между матрицей и пуансоном делают равным наименьшей толщине изгибаемой детали с тем, чтобы полки детали, зажимаясь лишь между пуансоном и матрицей, поворачивались и охватывали пуансон. После гибки в результате распружинивания боковые полки становятся вертикальными.

Для упругих материалов используют гибку с обратным выгибом дна (рис. 79,в), что достигается приданием соответствующей формы выталкивателю. Этот прием применяют и для деталей со стенками толщиной более 3 мм, но тогда гибку производят за две операции. Первую операцию производят в штампе с радиусным выталкивателем, вторая операция заключается в правке средней полки

Радиус кривизны выталкивателя подбирают опытным путем. Получить детали с точными угловыми размерами при гибке возможно если выталкиватель-прижим в гибочном штампе установить ниже зеркала матрицы. Однако при этом затрудняется удаление детали) Для этой же цели, т. е. для получения деталей с прямыми углами-применяют штамп, показанный на рис. 79,г. В штампе предусмотрены боковые подвижные губки, которые поворачиваются буртов гибочного пуансона, сжимая тарельчатые пружины и обжимая боковые полки по пуансону. Стороны пуансона наклонены на угол

пружинения. В момент подъема пуансона подвижные губки возвращаются в первоначальное положение, а изгибаемая деталь получается с точными углами.

При П-образной гибке средних и крупных деталей, требующих значительных усилий гибки, рабочая часть матрицы выполняется с врезными секциями из стали Х12ТФ, твердых сплавов (рис. 78,в) или используются ролики (рис. 78,г).

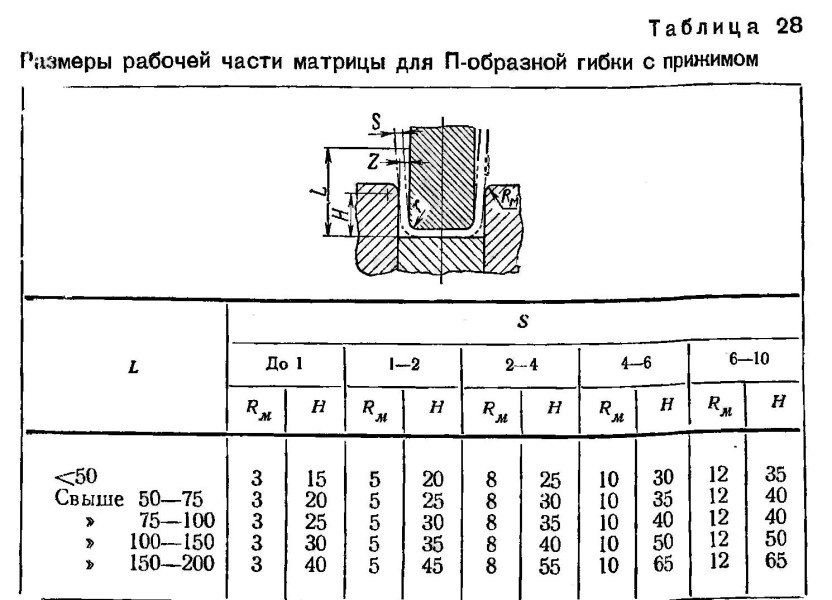

Размеры рабочей полости матриц для гибки П-образных скоб с длинными полками в штампах с прижимом следует брать по табл. 28. При гибке с прижимом вместо закругления кромок матрицы радиусом RM рекомендуется применять матрицы со скосом или очерченные по кривой, очертания которой близки дуге эллипса (см. рис. 71). Зазор Z между пуансоном и матрицей при гибке рассчитывается, как указывалось ранее , по формуле

![]() Глубину матрицы Н находят по табл. 28 только для случаев, когда к прямолинейности боковых полок не предъявляется жестких требований. Если полки должны быть прямолинейны или высота полок небольшая, глубина полости матрицы должна быть больше высоты полок, т. е. размер Н + RM > L. При малой высоте полок

Глубину матрицы Н находят по табл. 28 только для случаев, когда к прямолинейности боковых полок не предъявляется жестких требований. Если полки должны быть прямолинейны или высота полок небольшая, глубина полости матрицы должна быть больше высоты полок, т. е. размер Н + RM > L. При малой высоте полок

(L < 3S) для придания детали правильной формы необходимо одновременно с гибкой производить калибровку, а это возможно, если матрица выполнена так, как показано на рис. 78,д. В описываемом штампе выталкиватель меньше ширины детали, средняя полка оформляется в рабочей полости матрицы, а не по пуансону, как это было в предыдущих конструкциях. Ниже приведены размеры рабочей полости матрицы при гибке с короткими полками.

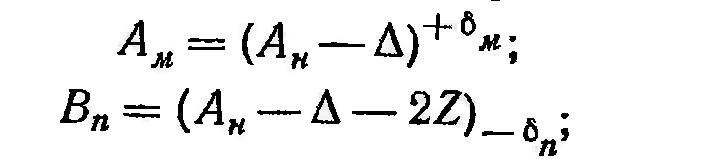

Размеры рабочих частей штампов типа показанных на рис. 78,а,г при гибке П-образных деталей рассчитываются по формулам: для получения деталей с точными наружными размерами

Размеры рабочих частей штампов типа показанных на рис. 78,а,г при гибке П-образных деталей рассчитываются по формулам: для получения деталей с точными наружными размерами

для получения деталей с точными внутренними размерами

для получения деталей с точными внутренними размерами

Штампы, подобные показанным на рис. 78,д,б, можно применять для деталей, не требующих точного расстояния между полками, и при условии малых допусков по толщине заготовок. Если допуски по толщине заготовок, поступающих на гибку, грубые, а необходимо выдержать точное расстояние между изгибаемыми полками и толщина полок менее 2 мм, можно использовать штампы, схемы которых показаны на рис. 78,е,ж.

Штампы отличаются друг от друга тем, что в первом случае (см. рис. 78,е) используют раздвижной пуансон, а во втором (см. рис. 78,ж) — раздвижную матрицу. Штампы с раздвижным пуансоном и прижимом применяют для получения точного наружного размера у скоб, а с раздвижной матрицей и прижимом — для получения точного внутреннего размера. В штампе, показанном на рис. 78,е, секции пуансона раздвигаются клином, а в штампе, показанном на рис. 78,ж, секции матрицы, скользя по наклонной поверхности, сближаются и обжимают изгибаемую деталь по пуансону.

Если в П-образных деталях, изгибаемых на штампах типа показанных на рис. 78,б,в,г,ж, имеются отверстия, их желательно из экономических соображений пробивать в плоских заготовках, т. е. до гибки. Это возможно только в том случае, если координация отверстия осуществлена от центра его до края детали (рис. 80,а), так как этот размер в процессе гибки не изменяется. Если же координация отверстий произведена так, как показано на рис. 80,б, отверстия пробивают после гибки.

Рассмотренные схемы штампов с раздвижным пуансоном, или матрицей применяют для деталей с малой толщиной полок. Для деталей, подвергаемых гибке из материалов толщиной более 3 мм, рекомендуется применять клиновые штампы. В этом случае гибку осуществляют в две операции: предварительная гибка в обычном штампе и окончательная в клиновом.

При малой высоте отгибаемых полок и необходимости сохранить соосность отверстий, пробиваемых в плоской заготовке, могут быть использованы штампы с прижимом и со складной матрицей (см. рис. 78,а). Штамп работает следующим образом. В исходном положении полуматрицы развернуты и прижим, находящийся под действием пружинного или резинового буфера (на рисунке не показан)» совпадает с рабочей поверхностью полуматрицм. Заготовку фиксируют по контуру или по отверстиям. При смыкании штампа пуансон сначала прижимает заготовку к прижиму, а затем начинает, опускать последний. При этом полуматрицы, края которых опираются на края обойм, начинают поворачиваться вокруг своих осей и производить гибку боковых полок, т. е. придают детали форму скобы. Гибка заканчивается, когда полуматрицы займут вертикальное положение, а прижим дойдет до нижней плиты. При подъеме верхней части штампа прижим с полуматрицами возвращается в исходное положение, при этом полуматрицы раскрываются. Для удовлетворительной работы штампа необходимо, чтобы оси

шарниров от базовой плоскости были смещены на величину Н (рис. 81):

Значения х приведены на стр. 137.

К штампам с раздвижными пуансонами или матрицами и со складными матрицами следует прибегать только в крайних случаях, так как они дороги в изготовлении, трудоемки в наладке и быстр0 изнашиваются.

В тех случаях, когда полки у скобы наклонены внутрь, т.е деталь имеет угол менее 90°, гибка может быть осуществлена за одну операцию на штампах с поворотными матрицами (рис. 78, и) или с подвижными от клиньев горизонтальными матрицами (см рис. 78, к). Штампы с поворотными матрицами не следует примейнять для деталей, изготовляемых из мягких материалов, так как кромки матриц оставляют вмятины на поверхности полок.

При гибке деталей, подобных показанным на рис. 78, л (условно отнесена к скобам), заготовку обычно фиксируют по отверстию и наружному контуру. Если шпилька, на которую фиксируют заготовку, неподвижна, возможен брак детали из-за смещения отверстия и разрывов, так как при этом не обеспечивается свободное течение материала с обоих концов. Такие детали необходимо гнуть на штампе, схема которого показана на рис. 78, л.

На штампе заготовка фиксируется по штифту 1, который закреплен в подвижной части матрицы 2. В неподвижной части матрицы 3 имеется углубление для гибки пуансоном 4. Матрица 2 в отжатом состоянии до штифта-упора 5 удерживается пружиной 6. Винт 7 определяет крайнее левое положение подвижной матрицы 2 при штамповке. На пуансоне закреплен подвижный пружинный прижим 8. При ходе ползуна пресса вниз, а значит и верхней части штампа прижим 8 прижимает заготовку к верхним плоскостям обеих половинок матрицы 2 и 3, в то время как пуансон затягивает в углубление участок заготовки, подлежащей гибке. Так как при этом заготовка перемещается с обеих сторон, то конец ее, посаженный на штифт 1, преодолевая сопротивление пружины 6, притянет подвижную часть матрицы 2 к неподвижной части матрицы 3. Незадолго до того, как пуансон займет самое нижнее положение, винт 7 упрется в неподвижную часть матрицы 3 и остановит дальнейшее перемещение подвижной части матрицы. В дальнейшем заготовка несколько растягивается, но так как крайнее положение матрицы 2 контролируется винтом 7, то при окончательной гибке сохраняется постоянство размеров между отгибаемой частью детали и отверстием.

Помимо обычной гибки, П-образные детали могут быть получены с различной толщиной средней и боковых полок. В этом случае используются штампы с прижимом, но с отрицательным зазором между пуансоном и матрицей (зазор t равен толщине боковых полок, которая меньше толщины S исходной заготовки, см. рис. 78, м). Максимальное утонение боковых полок за одну операцию гибки зависит от механических свойств материала изгибаемой детали и может быть принято для мягкой стали равным 25—30% S; для латуни 20—25% S; для алюминия 27—35% S (S — толщина исходной заготовки или, что то же самое, толщина средней полки в мм).

В результате гибки с утонением происходит упрочнение металла (наклеп) на боковых полках изгибаемой детали, которое можно устранить отжигом.

При гибке с утонением пружинение изогнутой детали по выходе из штампа отсутствует или, что бывает чаще, имеет отрицательную величину.

Гибка скоб с горизонтальными полками.

При малых количествах штампуемых деталей и при условии, что высота детали небольшая (до 15 мм), а допуск на расстояние между полками грубый, ее изготовляют за одну операцию, но за два перехода на штампе (рис. 82,а). В этом штампе изгибаемую заготовку закладывают в окно А, ширина которого равна ширине заготовки, на поверхность матрицы 1. При опускании верхней части штампа пуансон 2 придает заготовке Z-образную форму, вначале одному концу, а при повороте заготовки и повторном ходе пресса — второму.

Если необходимо получить скобы с горизонтальными полками, к точности которых предъявляются повышенные требования, а высота полок скобы более 12—15 толщин материала и размеры средней полки более 30 мм, гибку проводят за три операции по следующей схеме (рис. 82, б). Первой гибкой на штампе с прижимом оформляют наружные углы, т, е. заготовке придают П-образную форму, второй гибкой (окончательной) на штампе с прижимом оформляют внутренние углы (обращаем внимание на положение предварительно изогнутой заготовки).

Третья операция — калибровка, осуществляемая обжатием всех поверхностей в клиновом штампе.

Если высота полок менее указанных выше величин, гибку скобы следует производить за две гибочные операции в штампах с прижимом (рис. 82, в). Скобы можно гнуть и в одном двухпозиционном штампе. В первой позиции заготовка получается с наклонными полками, а во второй — правится, т. е. полки делаются горизонтальными.

Наконец, скобы также могут быть изготовлены за одну гибочную операцию, если использовать штамп, показанный на рис. 82, г.

Работает штамп следующим образом. Заготовку укладывают на поверхность нижнего выталкивателя 3 и фиксируют на штифтах по предварительно пробитым отверстиям. При опускании ползуна пресса вниз, а значит и верхней части штампа, верхний выталкиватель 5 подходит к заготовке и зажимает ее. Так как нижнее буферное устройство (на рисунке буфер не показан), воздействующее на выталкиватель 3, слабее тарельчатых пружин 6, выталкиватель 5 вместе с пуансоном-матрицей 4 продолжает опускаться и осуществляет П-образную гибку заготовки. Когда выталкиватель 3 дойдет до упора, выталкиватель 5 остановится, а пуансон-матрица 4, продолжая двигаться вниз, произведет окончательную гибку (придаст вид скобы с горизонтальными полками), а при смыкании рабочих частей штампа откалибрует изгибаемую скобу по высоте.

Радиусы закругления углов рабочей части должны быть больше толщины изгибаемого материала.

При малых радиусах гибка коротких полок сопровождается их выпучиванием, а окончательная гибка — повреждением наружной поверхности детали.

Успех работы на штампе, приведенном на рис. 82, г, зависит от правильного подбора пружин. Эти штампы следует применять только для деталей, изготовляемых из материала толщиной менее 1,5—2 мм.

Однооперационная гибка скоб с горизонтальными полками по сравнению с многооперационной или многопереходной гибкой позволяет получать высокую точность и производительность.

В тех случаях, когда небольшие по габаритным размерам V-, П- или Z-образные детали должны иметь повышенную точность, используют два способа их изготовления. При первом способе процесс изготовления детали состоит из трех операций: вырезки (от-

резки) заготовки, гибки, калибровки согнутых деталей в штампах (рис. 83).

При втором способе процесс изготовления детали состоит из одной операции, осуществляемой в комбинированном штампе совмещенного действия. Схемы рабочих частей этих штампов показаны на рис. 84. Штампы, показанные на рис. 84, а и б, предназначены для V-образных деталей; в первом штампе (рис. 84, а) производится отрезка и гибка, а во втором (рис. 84, б) П-образная гибка с последующей разрезкой на две детали.

Штампы, показанные на рис. 84, в и г, предназначены для отрезки и гибки Z- и П-образной деталей.

Изготовление деталей типа втулок, колец, хомутиков малых и средних размеров. Структура технологического процесса изготовления деталей типа втулок, колец, хомутиков и т. д. зависит от размеров детали, наличного парка оборудования и характера производства.

Втулки малых и средних габаритных размеров и толщин стенок, кольца и подобные им детали из полосового и ленточного материала можно изготовлять раздельной или одновременной штамповкой. Раздельная пооперационная штамповка используется главным образом в серийном производстве при изготовлении всех размеров втулок, колец и т. д. а также втулок с относительно небольшими диаметрами и высотой, колец со стенками толщиной более 3 мм — в массовом производстве. Штамповка в одном штампе является наиболее прогрессивной и используется для втулок небольших размеров, колец и т. д. со стенками толщиной более 3 мм в условиях крупносерийного и массового производства.

Ниже рассматривается изготовление этих деталей только штамповкой. Штамповка в одном штампе, так называемая комбинированная штамповка из полосы (ленты) и из штучных заготовок, рассматривается в гл.«Комбинированная штамповка».

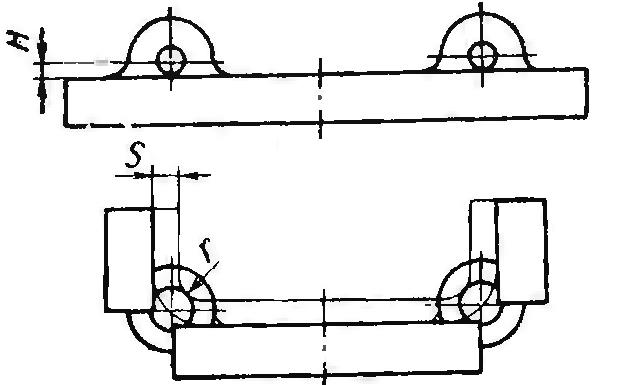

Раздельная штамповка колец и втулок в зависимости от их размеров производится в одном или нескольких гибочных штампах из предварительно отрезанной или вырезанной заготовки. Малые втулки со стенкой толщиной 0,7—2 мм получают в одном из гибочных штампов (рис. 85). Гибка, вернее завивка, производится в штампе (рис. 85, а) вокруг оправки 1 менаду пуансоном 2 и матрицей 3.

При гибке большое значение имеет пружинение, поэтому в тех случаях, когда к точности размеров и формы предъявляют повышенные требования, гибку производят в штампах с перемещением полуматриц 4, осуществляющих окончательную гибку от клина 5 (рис. 85,6), или в штампе с качающимися полуматрицами-кулачками (рис. 85, в). В штампе на рис. 85,в предварительно изготовленная заготовка укладывается на поверхность кулачков (полуматриц) 6. При опускании верхней части штампа, а значит и гибочного пуансона 7 вначале заготовка получает U-образную форму, а затем кулачки поворачиваются на осях 8 и осуществляют окончательную гибку. При подъеме верхней части штампа кулачки возвращаются в исходное положение пружиной 9 через толкатель 10. Недостатки

штампов с кулачками — большая стоимость их изготовления и ускоренный износ подвижных частей при гибке толстых и жестких материалов.

Изготовление трубок из плоских заготовок в одну операцию внахлестку для сварных трубок и встык при толщине материала 0,6—1 мм, диаметре втулок до 40 мм и длине до 250 мм осуществляется на штампах, последовательность работы одного из которых показана на рис. 86. Заготовка, поданная до упора в рабочую зону штампа, сначала подвергается предварительной гибке между матрицей 1 и оправкой 2. Затем подвижная полуматрица 3 подгибает левую, а неподвижная 4 — правую полки заготовки. При нижнем положении ползуна пресса происходит окончательная гибка (обжатие) заготовки полуматрицами на оправке. Освобожденная от полуматриц деталь (втулка) распружинивается и легко удаляется с оправки штампа в отводной лоток струей сжатого воздуха.

Аналогичные штампы используются и для изготовления втулок обычной формы (несварных). При проектировании штампов, показанных на рис. 86, профиль рабочей части матриц обычно устанавливают опытным путем в процессе отладки штампа. Более крупные кольца и втулки изготовляют в две и более гибочных операций. На рис. 87,с показана последовательность гибки втулки или кольца и две операции. После первой гибки заготовка приобретает волнистую форму, размеры которой рассчитывают по формулам

В результате второй гибки получают втулку или кольцо заданных размеров. Втулка и кольца диаметром 80—150 мм, изготовляемые из листового материала толщиной 5—10 мм и более, получают в три гибочные операции. В результате первой гибочной операции подгибаются продольные кромки, в результате второй операции заготовке придают корытообразную форму. Из этой формы в результате третьей операции получается втулка (кольцо), поступающая на сварку.

В тех случаях, когда диаметр, толщина и длина детали велики, для гибки используют гидравлические прессы, а когда эти размеры сравнительно небольшие, применяют кривошипные прессы. При больших длинах и диаметрах, а главное толщинах используют

секционный метод гибки на универсальных штампах (рис. 87, б). В этом случае гибка осуществляется следующими друг за другом нажатиями ползуна пресса и перемещением заготовки после каждого нажатия. Секционным методом гнут заготовки значительной толщины (до 100 мм). Кольца и втулки довольно больших диаметров гнут на гибочных трехвалковых и четырехвалковых вальцах, а не на прессах. Описание процесса гибки на гибочных вальцах и необходимые расчеты технологических параметров гибки приведены в работе.