Цель калибровки дорном или шариком — получение точных сквозных и глухих отверстий у деталей, которые в дальнейшем не подвергаются термообработке, и у деталей, подвергаемых термообработке и шлифованию, уменьшение припуска на шлифование на 50—70% и получение стабильных размеров. Наиболее хорошие результаты калибровки отверстий шариком и дорном получаются в деталях, изготовленных методом порошковой металлургии, затем из алюминия, латуни, бронзы, мягкой стали и т. д.

При калибровке очень важно, чтобы металл детали был однороден и не имел раковин и твердых включений. Калибровка (дор-нирование) шариком или дорном заключается в том, что инструмент определенной формы (дорн или шарик) проталкивается через обрабатываемое отверстие, размеры которого несколько меньше размеров шарика или дорна. При этом за счет пластических деформаций диаметр отверстия упрочняется, а значит повышаются износостойкость, прочность и т. д. После калибровки микронеровности уменьшаются в 2—3 раза, а микротвердость поверхности калибруемого отверстия повышается на 30—50%. Принципиальная схема‘калибровки отверстия шариком показана на рис. 59, а, дорном — на рис. 59, б. При калибровке шариком калибруемую деталь устанавливают в гнездо приспособления, закрепленного на столе эксцентрикового пресса. Калибрующий шарик соответствующего размера накладывают на отверстие калибруемой детали и продавливают сквозь отверстие пуансоном, закрепленным в ползуне пресса. По выходе из отверстия детали шарик скатывается в желоб приспособления и смазывается имеющейся там смазкой.

Для калибровки отверстий во втулках можно использовать специальные устройства типа, показанного на рис. 60.

В этом устройстве калибруемая втулка устанавливается в приспособление1, шарик 2 подается штоком 3 пневмоцилиндра (на схеме отсутствует). После калибровки шарик возвращается по коробчатому лотку 4.

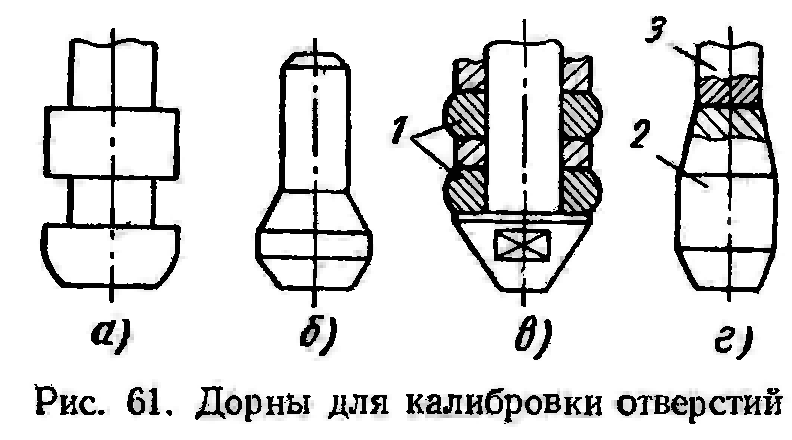

Процесс калибровки отверстия дорном аналогичен. Дорном принято называть однокольцевые или многокольцевые прошивки. Типовые конструкции дорнов показаны на рис. 61.

Первый тип (рис. 61, а) — цельный дорн из инструментальной легированной стали (Х12М, ХВГ, ШХ6, ШХ9, ШХ15, твердость HRC= 62 — 64) применяется для глухих отверстий независимо от отношения l/d и для сквозных отверстий диаметром d менее 15 мм и l/d <3-5 (l -длина отверстия в мм).

Второй тип (рис. 61,6) — цельный дорн из того же материала, что и первый тип, применяется для отверстий l/d >3-5 и d<15 мм.

Третий тип (рис. 61, в) применяется для сквозных отверсти диаметром более 15 мм. Особенностью дорна является исполнение рабочей части в виде колец 1 из твердого сплава ВК8, ВК15 или Т15К6.

Необходимо обратить внимание на правильность запрессовку колец из твердого сплава на стержень ловителя. Если натяг при запрессовке отсутствует и имеется зазор более 0,03 мм, то при калибровании детали кольца могут лопнуть. Трещины могут образоваться и при большом натяге в момент запрессовки.

Четвертый тип (рис. 61, г) дорна тоже оснащен твердым сплавом, но рабочая часть его 2 удерживается на оправке 3 пайкой латунью или медью. Такие дорны применяют только для сквозных отверстий малого диаметра и длины.

Независимо от типа дорна рабочая часть его должна быть полированной, а шероховатость поверхности соответствовать 12-му классу.

При массовом производстве деталей предпочтение следует отдать дорнам из твердого сплава, имеющим больший срок службы. .

При калибровке дорнами заготовку следует устанавливать так, чтобы она могла самоустанавливаться по дорну.

Собственно процесс калибровки состоит из смятия гребешков поверхности отверстия, упругой деформации стенок детали и пластической деформации детали при продолжающемся смятии гребешков до окончательного расширения отверстия в соответствии с размером калибрующего шарика или дорна.

Выбор шарика или дорна для калибровки зависит от формы отверстия. Очевидно, что глухие отверстия могут калиброваться только дорном, а сквозные с криволинейной осью — только шариком. Сквозные отверстия с прямолинейной осью и длиной более (6—7) d могут калиброваться только дорном, длиной менее (6-7) d — шариком и дорном (d — диаметр отверстия). Калибровка шариком дает наилучшие результаты в диапазоне диаметров 1,6— 25 мм. Но готовые шарики обычно трудно подобрать в соответствии с диаметром отверстия. Изготовление же точных шариков на неспециализированном оборудовании весьма затруднительно и дорого. Поэтому для калибровки чаще используют дорн.

Если отверстие сквозное и длина его менее (3-5) d, лорнирование осуществляется вталкиванием дорна в отверстие (дорн работает на растяжение).

Калибруют отверстия шариком или дорном со смазкой. При обработке стали в качестве смазывающих веществ применяется отфильтрованное машинное или веретенное масло. Хорошие результаты с точки зрения чистоты обрабатываемой поверхности получаются при смазке касторовым или осерненным маслом. Калибровка отверстий в чугуне производится при смазке керосином, в дуралюмине — при смазке мыльной водой, в латуни, бронзе, меди — веретенным маслом или эмульсией, состоящей из 15% касторового масла, 30% эмульсола, 54,5% воды и 0,5% кальцинированной соды.

Влияние смазки на точностные показатели еще мало исследовано. Калибровку производят за одну или несколько операций. Число операций определяется припуском на обработку. Припуск на калибровку зависит от рода материала детали, его состояния и размера отверстия. Для отверстий диаметром 5—30 мм и длиной 5—40 мм (3-го и 2-го классов точности) припуск берется 0,05—0,2 лш, а для отверстий диаметром до 5 мм и длиной отверстий (2-8) d (где d — диаметр отверстия) припуск составляет 0,03—0,1 мм. Шероховатость предварительно обработанной поверхности отверстия под калибровку должна быть не ниже 5—6-го классов. Основными параметрами режима калибровки дорнами или шариками являются натяг или величина превышения рабочего диаметрального размера дорна (шарика) над размером исходного отверстия и скорость калибровки. Для отверстий диаметром до 5 мм натяг составляет 0,02—0,04 мм, а для диаметров более 5 мм — 0,04—0,07 мм. Скорость калибровки деталей из вязких металлов 2—5 м/мин, а деталей из менее пластичных материалов 5—7 м/мин.

Точность калибровки отверстий дорном или шариком зависит от натяга калибровки, точности предварительной обработки отверстия, материала-детали и ее формы, профиля заборной части дорна и др. При увеличении допуска на предварительно обработанное отверстие точность после калибровки дорном уменьшается; таким образом, грубо выполненные отверстия не следует калибровать дорном или шариком. Для обработки отверстий с грубыми допусками необходимо иметь комплект дорнов (шариков) с постепенно увеличивающимся диаметром, например через 0,02—0,04 мм. Детали, поступающие на калибровку, разбивают по размеру на партии и каждую из партий обрабатывают соответствующим дорном (шариком). При таком варианте калибровки каждая партия будет калиброваться с необходимым натягом, что обеспечивает точность изготовления всех отверстий.

Точность обработки отверстия при калибровке шариком или дорном увеличивается по сравнению с точностью предварительной Обработки на 30—60%. Погрешности формы отверстия до лорнирования (конусность и эллипсность) в процессе калибрования частично исправляются, а непрямолинейность и волнистость даже частично не устраняются.

Вследствие упругой деформации отверстие после прохода шарика или дорна несколько сокращается, поэтому для получения требуемого размера отверстия диаметр шарика или дорна должен быть несколько больше окончательного диаметра отверстия. Кроме того, происходит искажение наружных размеров и торцов калибруемой детали; наружный диаметр детали увеличивается, торец со стороны входа шарика (дорна) получает вогнутость, а торец со стороны выхода — выпуклость. Величина искажения после калибровки в среднем составляет 0,4—0,5 припуска на калибровку.

Величина искажения параметров калибруемой детали в основном зависит от материала детали, ее формы и величины припуска на калибровку и в каждом отдельном случае устанавливается экспериментально.

Если отверстия цилиндрической формы, точность обработки соответствует 2-му классу точности, если детали тонкостенные или имеют разную толщину стенок, точность соответствует 3-му классу и, наконец, при калибровке точных отверстий дорнами с малым перепадом диаметральных размеров (0,004—0,01 мм) практически может быть достигнут 1-й класс точности.

Шероховатость поверхности отверстия после калибровки дорном или шариком зависит от материала детали, шероховатости поверхности подготовленного отверстия и припуска и обычно соответствует 7—9-му классам и реже 10—11-му классам чистоты.