Точность зачистки по наружному контуру со снятием припуска зависит от ряда факторов, основными из которых являются:

а) размеры зачищаемой детали в плане, степень сложности контура детали и толщина ее;

б) механические свойства материала детали;

в) точность исполнения и правильность формы заготовки;

г) число зачистных операций (однократная или многократная зачистка);

д) тип зачистного штампа (т. е. зачистка на провал или с прижимом) и точность его изготовления;

е) изменение размера детали по выходе из матрицы после зачистки.

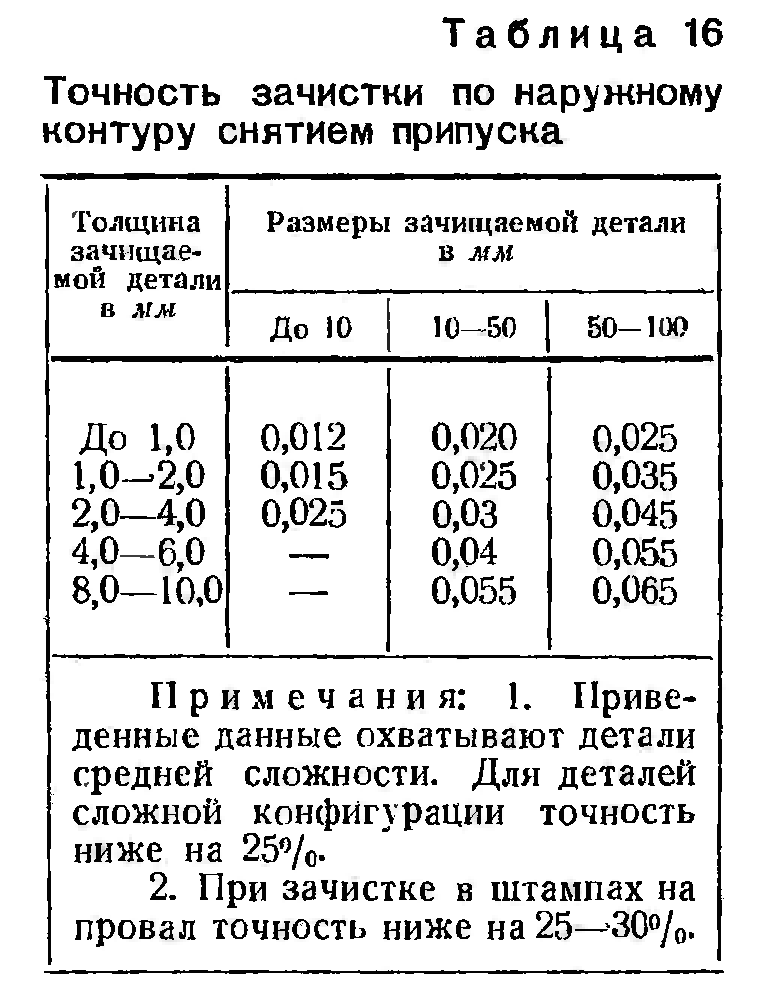

До настоящего времени отсутствует количественный анализ каждого из приведенных факторов и не установлена степень влияния их па точность; имеются лишь суммарные значения, приведенные в табл. 16.

Качество поверхности среза после зачистки по наружной поверхности зависит от исполнения рабочих поверхностей пуансона и матрицы, материала зачищаемой детали, величины припуска и типа смазки.

При полированной рабочей поверхности матрицы (10-й класс чистоты) и пуансона (9-й класс чистоты) высота неровностей поверхности среза зачищаемой детали составляет.. Rz = 4 — 10 мк (что соответствует 6—8-му классам чистоты по ГОСТу 2789—59). При доведенных рабочих поверхностях пуансона и матрицы поверхность среза зачищаемой детали составляет Rz = 5 — 10 мк, что соответствует 6—7-му классам чистоты. Уместно указать, что лучшее качество поверхности получается у латунных деталей на класс ниже у деталей из дуралюмина и мягкой стали.

В качестве смазки при зачистке стальных деталей надо применять смесь керосина с минеральным маслом, минеральное масло или смесь сурепного масла с минеральным, а для латуни — керосин с добавлением 30%-ного скипидара. Виды и причины брака при зачистке по наружной поверхности снятием припуска следующие:

1. Несоответствие размеров зачищаемой детали чертежным размерам. Этот вид брака имеет место при неправильном изготовлении рабочих частей штампа, смещении фиксатора штампа относительно пуансона и матрицы и при недопустимом износе пуансона и матрицы.

2. Некачественная поверхность среза и вырывы на детали. Этот вид брака возникает при неправильно выбранных припуске на зачистку и числе зачистных операций и, наконец, при неправильной укладке заготовки в фиксатор штампа. Если припуск на зачистку недостаточный, часть поверхности зачищаемой детали остается незачищенной. Если припуск Дэ велик, на поверхности среза будет шероховатый поясок и вырывы. Необходимо отметить, что, помимо неправильно начисленного припуска, вырывы получаются’, если зачищаемую заготовку укладывают широкой стороной, т. е. блестящим пояском, в сторону пуансона.

Только при правильно выбранном припуске получается качественная поверхность. Наконец, риски на поверхности детали имеют место при наросте металла на пуансон в тех случаях, когда рабочая поверхность пуансона не доведена.

3. Заусенцы по контуру зачищаемой детали. Этот вид брака имеет место в тех случаях, когда зазор между пуансоном и матрицей при изготовлении или в результате их износа велик,

4. Погрешность положения зачищенной поверхности относительно базовой плоскости. Этот вид брака бывает при отсутствии строгой перпендикулярности между торцовой поверхностью пуансона и направлением его движения. Необходимо иметь в виду, что зачищаемая деталь при соприкосновении с пуансоном всегда устанавливается по его торцовой поверхности и в таком положении проталкивается через матрицу.