Под общим наименованием «раскрой материала» следует понимать определение размеров заготовки (полосы, ленты и листа), а также взаимного расположения штампуемых из них деталей

Определяя рациональность того или иного раскроя, необходимо учитывать не только его экономичность с точки зрения использования материала. Раскрой должен обеспечить высокое качество детали, высокую производительность при вырезке, простоту конструкции штампа и наивысшую стойкость его рабочих частей, а также удобство и безопасность работы на штампе.

Сопоставление возможных вариантов раскроя для детали Таблица 4.

На рис. 9 изображены четыре варианта раскроя для изготовления планки, а в табл. 4 приведены технико-экономические показатели этих вариантов.

Наибольшую экономию материала (12,5%) дают варианты раскроя на рис. 9, в и г, причем производительность труда при раскрое по рис. 9, в составляет 113%, а при раскрое по рис. 9, 183% по отношению к раскрою по рис. 9, а.

Отсюда видно, что вариант раскроя на рис. 9, г наиболее рационален для крупносерийного и массового производства, а вариант на рис. 9, в — для серийного и мелкосерийного производства.

Стоимость материала при штамповке в среднем составляет примерно 40—60% всей стоимости детали, а иногда и больше; эго значит, что даже небольшая экономия металла дает в сумме значительный экономический эффект.

Общая задача раскроя материала распадается на три этапа: выбор ширины и длины полосы (ленты); выбор способа раскроя листа, если он принят в качестве исходной заготовки; использование отходов после резки и вырезки.

Раскрой полосы (ленты). Под раскроем полосы (ленты) понимается расположение (раскладка) штампуемых деталей (заготовок) на полосе (ленте) материала, определяющее взаимное положение смежных контуров, отсутствие или наличие перемычек, их величину.

Бывают следующие типы раскроев: с отходами-перемычками по всему контуру вырезаемой детали (заготовки); с частичными отходами и без отходов (рис. 10, а—в). В соответствии с этим раскрои называются с перемычками, малоотходными, безотходными.

Экономичность раскроя полосы (ленты) характеризуется коэффициентом использования материала и рассчитывается по одной из формул, приведенных в табл. 5.

В случае использования отходов на другие детали коэффициент использования материала корректируется. .

Расчет величины перемычки. Величина перемычки между вырезаемыми деталями (заготовками) и по краям полосы (ленты) зависит от следующего:

1) конфигурации детали (заготовки); чем сложнее контур вырезаемой детали (заготовки) и чем меньше радиусы закругления, тем больше должны быть перемычки;

2) размеров детали (заготовки); с увеличением размера вырезаемой детали (заготовки) перемычка увеличивается;

3) толщины штампуемого материала; с увеличением толщины материала ширина перемычек возрастает; однако ширина перемычки и толщина материала не находятся в определенной зависимости;

4) механических свойств штампуемого материала; с увеличением пластических свойств материала ширина перемычек увеличивается, с увеличением твердости и предела прочности уменьшается;

5) способа подачи полосы (ленты), типа упоров (при ручной подаче) и типа захватного органа (при автоматической подаче);

6) способа вырезки, т. е. производится обычная вырезка или с поворотом полосы; при вырезке с поворотом полосы ширина перемычек увеличивается вследствие искривлепия полосы после первого пропускания через штамп;

7) необходимости последующей зачистки вырезаемой заготовки; п ли требуется зачистка по контуру, нужно размер перемычек увеличить на 20—30% по сравнению с перемычками при отсутствии зачистки;

8) конструкции штампа; при вырезке в инструментальных штампах величина перемычки меньше, чем в упрощенных (листовых или па резине) и пластинчатых.

Из сказанного можно сделать вывод, что:

а) оптимальная величина перемычек должна обеспечить высокое качество детали, экономию материала, стойкость штампа, жесткость и прочность полосы при подаче, т. е. удобство и безопасность работы с ней;

б) экономичность раскроя при вырезке мелких деталей (заготовок) ниже, чем при вырезке крупных, так как при прочих равных условиях удельная величина отхода (отнесенная к единице веса или объема детали) оказывается больше у мелких, чем у крупных деталей (заготовок);

Для определения величин перемычек обычно пользуются табличными, составленными на основе обобщения опыта определенной отрасли промышленности (табл. 6).

Конечно, в каждом конкретном случае величина перемычки подлежит корректированию. При вырезке деталей небольших габаритных размеров из металлов толщиной более 2 мм, а главное простой формы, величина перемычки может быть взята равной (0,37— 0,6)S; чем толще материал, тем меньше коэффициент при S. К использованию уменьшенных перемычек следует прибегать только после тщательного анализа.

Необходимо указать, что величина перемычки оказывает влияние на стойкость вырезных штампов. При недостаточной ширине перемычки пуансоны смещаются в сторону перемычки, так как сопротивление вдавливающемуся в материал пуансону со стороны целой полосы (ленты) будет больше, чем со стороны отхода, где имеется только тонкая перемычка.

В результате смещения пуансона происходит зарубание матрицы. Указанное явление особенно часто встречается при вырезке малогабаритных деталей из материалов толщиной более 1 мм. Уменьшение перемычек против оптимальных на 30% снижает стойкость штампа на 20—30%, уменьшение на 50% — примерно на 50—70%, а при работе без перемычки (разрубка в упор, применяемая иногда в комбинированных штампах вырезки и вытяжки для облегчения снятия полосы с пуансона) — в 2,5—3 раза.

Помимо размера перемычек, на использование материала большое влияние оказывает способ раскладки вырезаемых деталей (заготовок). Междетальные отходы возникают из-за несовпадения контуров вырезаемых деталей (заготовок), прилегающих друг к другу, и несовпадения последних с контуром полосы (ленты), имеющей форму прямоугольника. Междетальные отходы будут тем меньше, чем больше форма детали (заготовки) приближается к прямоугольнику, а также будут меньше в случае, если деталь (заготовка) имеет совпадающие (симметричные или обратно симметричные) линии. Рациональный способ раскладки деталей (заготовок) определяют, учитывая форму детали (заготовки), ее размеры, тип штампа, способ штамповки и масштабы производства.

Анализ различных форм деталей и способов раскладки показывает, что не существует форм деталей, которые раскладываются только им одним присущим способом, так же как не существует раскладок, применяемых только для одной формы деталей.

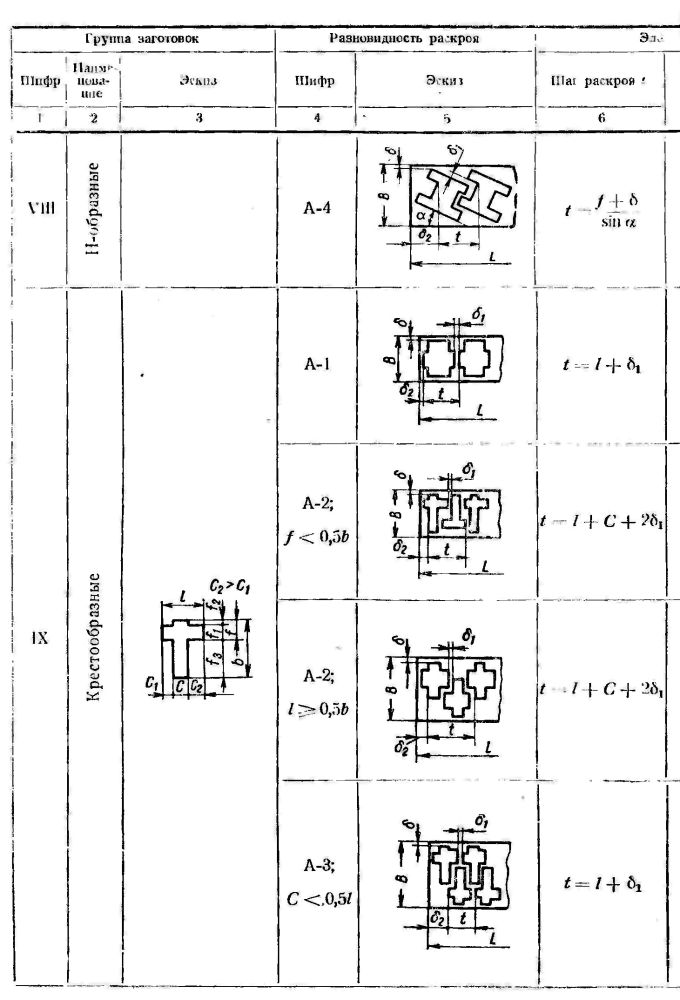

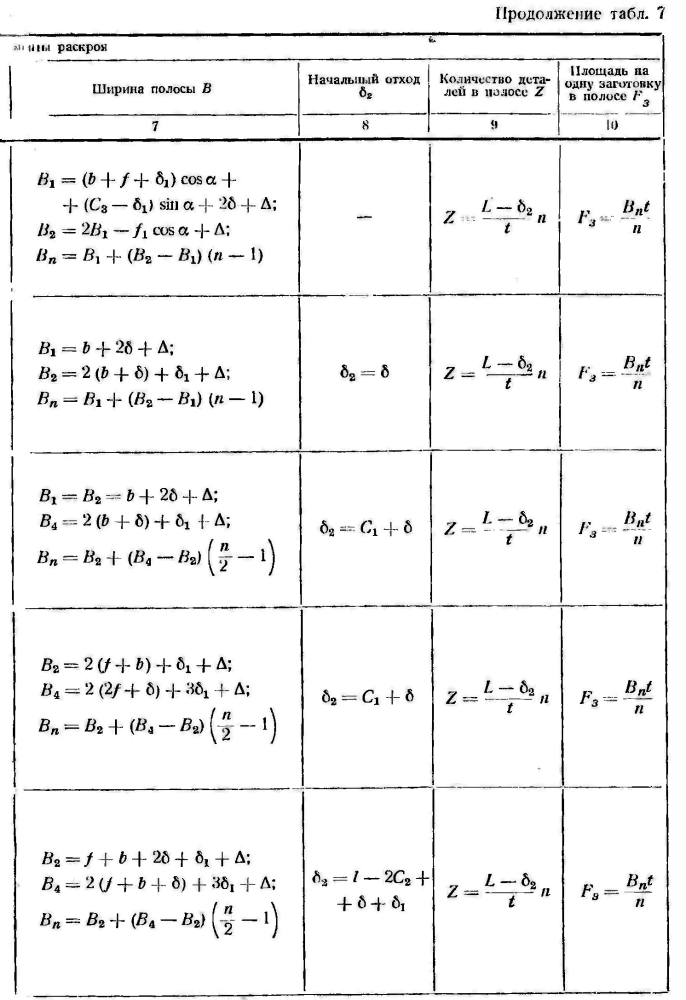

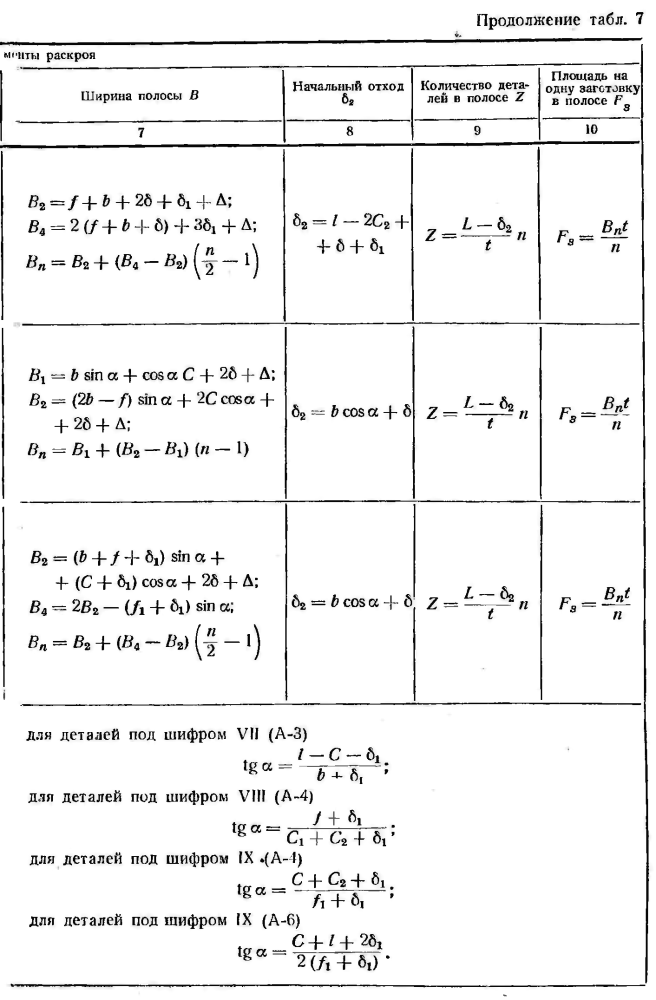

Все многообразие штампуемых деталей можно подразделить на девять групп, представленных на рис. 11.

Для каждой из указанных групп имеется своя индивидуальная раскладка, она может быть прямой, наклонной, встречной (с поворотом полосы) и многорядовой, при этом в зависимости от требуемой точности деталей раскрой материала может производиться с перемычками и без перемычек. Вырезка с перемычками дает более точные детали (заготовки), так как перемычки по всему контуру позволяют компенсировать погрешности подачи материала.

При выборе способа раскладки деталей (заготовок) на полосе рекомендуется учитывать следующее. При раскладке деталей (заготовок) поперек полосы или с наклоном повышается производительность труда благодаря сокращению шага подачи и достигается экономия при резке листов.

Ширину полосы следует стремиться назначать в соответствии с наибольшим размером вырезаемой детали (заготовки).

При вырезке из узкой полосы стоимость детали (заготовки) выше, так как удорожается процесс резки на ножницах, а производительность за счет более частых заправок полос будет ниже

Узкие полосы, особенно из толстого материала, требуют удлинения технологического процесса вследствие введения после резки на ножницах операции правки.

В каждом конкретном случае для выявления оптимального варианта раскладки с точки зрения экономии материала необходимо производить соответствующий подсчет. Конструкция штампа в случае использования узкой полосы и многопереходной последовательной штамповки весьма неудобна для эксплуатации. Правило раскладки деталей (заготовок) может быть нарушено и ширина полосы выбрана в направлении наименьшей размерности детали, если:

а) для материалов толщиной более 0,5 мм направление прокатки ленты или полосы совпадает с направлением изгиба в последующей операции, а радиус изгиба г < 0.5S;

б) вылет пресса или ширина рабочих органов автоматической подачи исключают возможность применения широкой полосы;

в) ширина полосы равна ширине детали, и производится резка с пробивкой или только резка.

При раскладке деталей (заготовок) неправильной геометрической формы следует добиваться так называемого «линейного эффекта», при котором экономия материала достигается благодаря заходу деталей друг в друга (рис. 12, а).

Следует иметь в виду, что при вырезке деталей сложной конфигурации наклонная раскладка обычно дает возможность лучше использовать материал, чем прямая. При этом в начале и конце полосы получается не менее двух деталей (при вырезке в один

ряд), вырезанных не полностью. Поэтому прежде чем принять такой способ раскладки, необходимо проверить, насколько он целесообразен, и подсчитать количество целых деталей, получаемых из полосы, сравнив эти результаты с результатами при прямой раскладке деталей на полосе.

Многорядовая раскладка с точки зрения экономии материала выгоднее однорядовой. Она позволяет повысить экономичность раскроя на 5—16%. При многорядовой раскладке деталей (заготовок) уменьшается величина боковых перемычек, приходящихся на деталь (заготовку), а при смещенных рядах (шахматной раскладке) экономия достигается благодаря уменьшению междетальных отходов и межрядовых перемычек. Однако переход на многорядовую раскладку должен быть обоснован технико-экономическим расчетом. Для расчета количества рядов рекомендуется следующую формулу [10]:

Выше отмечалась особая выгодность шахматной раскладки деталей (заготовок) при многорядовом раскрое. Однако это положение справедливо не всегда.

Для каждого количества рядов имеется предельное число деталей (заготовок), меньше которого выгодность шахматной раскладки по сравнению с раскладкой параллельной исключается. Это обязывает, особенно в случае штамповки из коротких полос, прежде чем принимать шахматную раскладку, проверить экономичность раскроя расчетом.

Значительная экономия материала достигается при групповой раскладке (рис. 12, б), когда междетальные отходы или технологические отходы от крупных деталей или заготовок 1, так называемых основных, используются для изготовления мелких деталей (заготовок) 2 с учетом необходимой комплектности. Эффективна также раскладка, при которой подбираются разные детали (заготовки) с взаимно вписывающимися контурами разверток. Групповая раскладка широко используется при вырезке деталей на листовых штампах и штампах на резине.

Если для деталей (заготовок) простейшей геометрической формы основным способом для нахождения наиболее выгодной раскладки их на полосе (ленте) является аналитический (расчетный), то для фасонных деталей (заготовок) ему следует предпочесть графический.

Для выявления графическим способом оптимальной раскладки деталей на полосе следует вычертить деталь на кальке в двух экземплярах с нанесением на ее контуре значений перемычки т (если размеры детали небольшие, вычерчивать следует в увеличенном масштабе).

Начерченные на кальке детали перемещают относительно друг друга так, чтобы контур первой детали (рис. 13, а), начерченный сплошной линией, не перекрывал контура второй детали с учетом перемычки (этот контур нанесен штриховой линией). Затем через наиболее выступающие точки контура вырезаемой детали проводят касательные линии АА и ББ, которые должны быть параллельны друг другу. Расстояние между касательными, увеличенное на 0,4 т, н даст ширину полосы (ленты) В.

Зная ширину полосы, нетрудно определить площадь заготовки, приходящуюся на одну деталь. Для этого проведем прямые через одноименные элементы двух смежных деталей и получим прямоугольник абвг, который и есть площадь материала, расходуемого па две детали. Сопоставляя площадь детали и заготовки, приходящуюся на одну деталь, или, точнее, общую площадь полосы с суммой площадей вырезаемых из нее деталей при различных вариантах раскладки, определяют коэффициент использования материала.

Таким образом намечают несколько возможных вариантов раскладки и выбирают оптимальный.

В тех случаях, когда результаты одного варианта

равны или почти совпадают с результатами другого, предпочтение отдается варианту с более широкой полосой и меньшим шагом, дающим экономию при резке листа на полосы и уменьшающим время, затрачиваемое на вырезку.

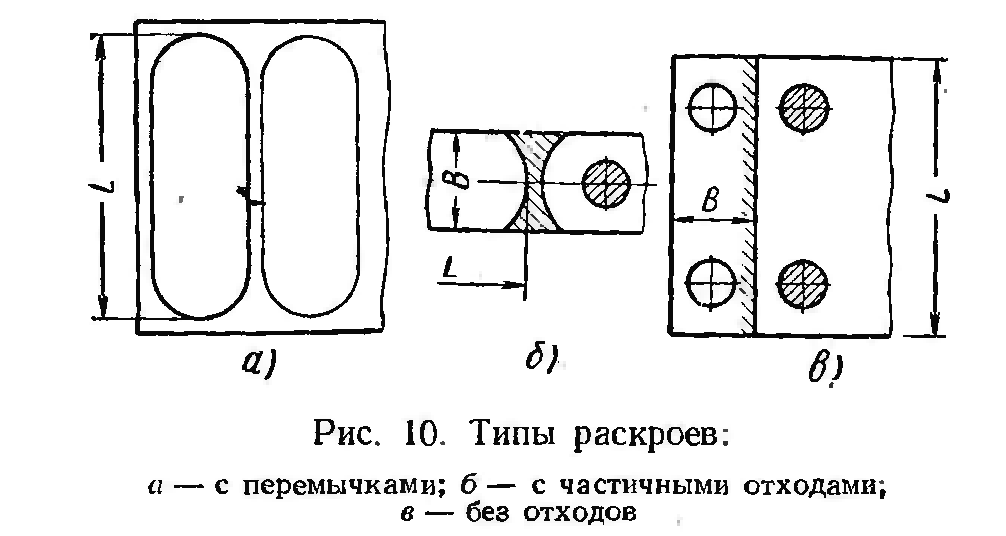

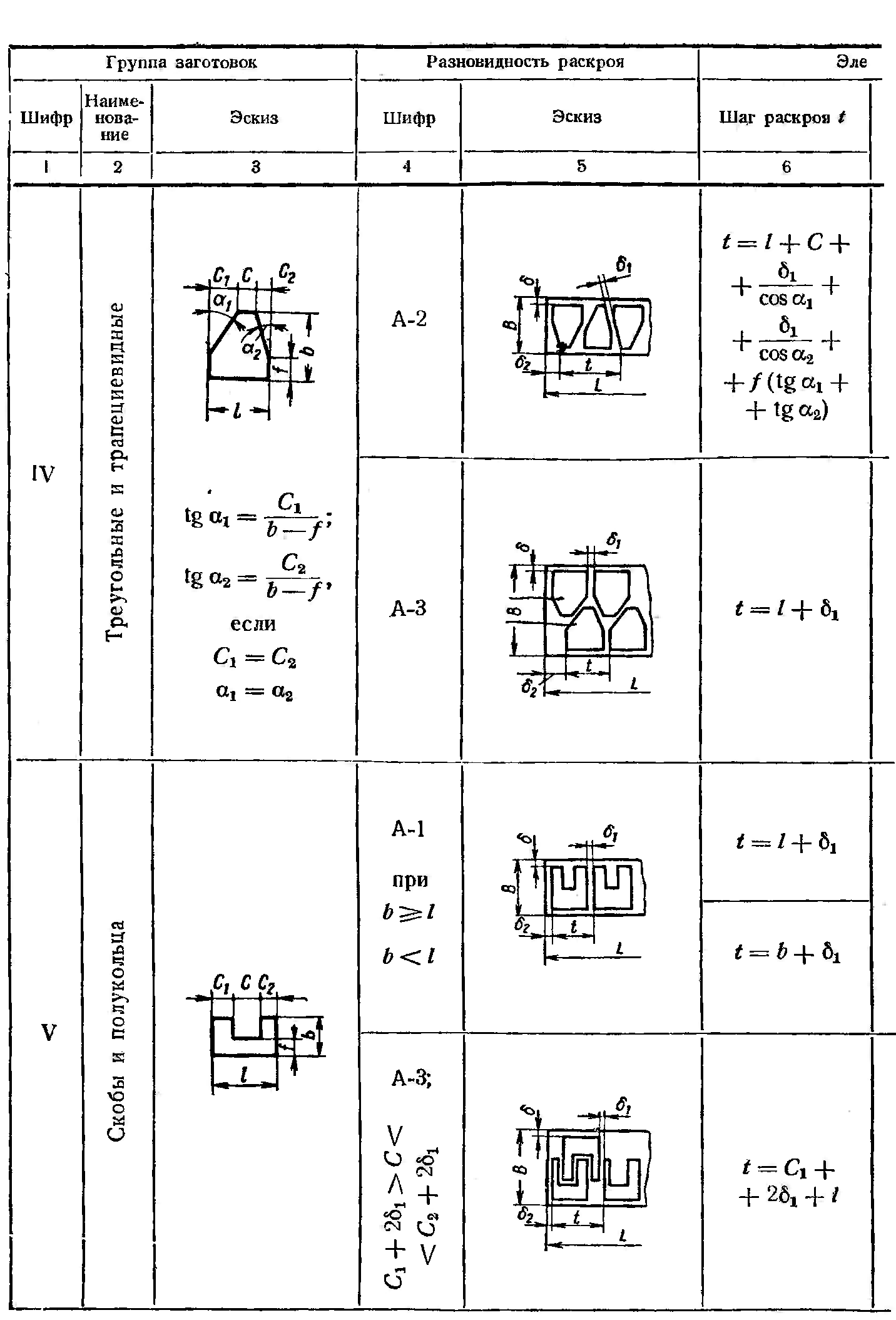

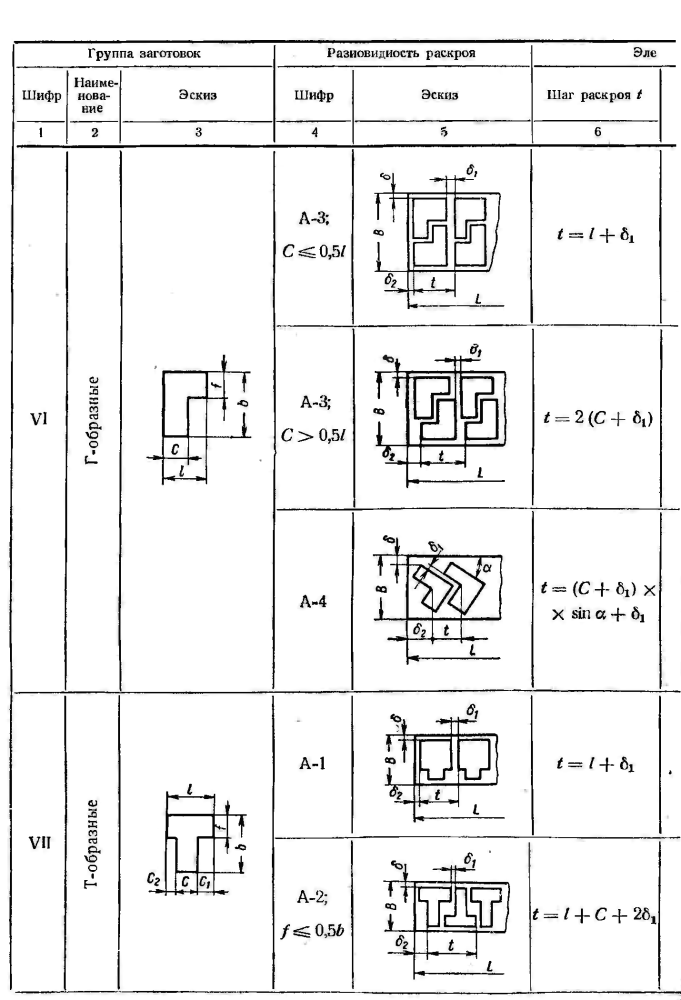

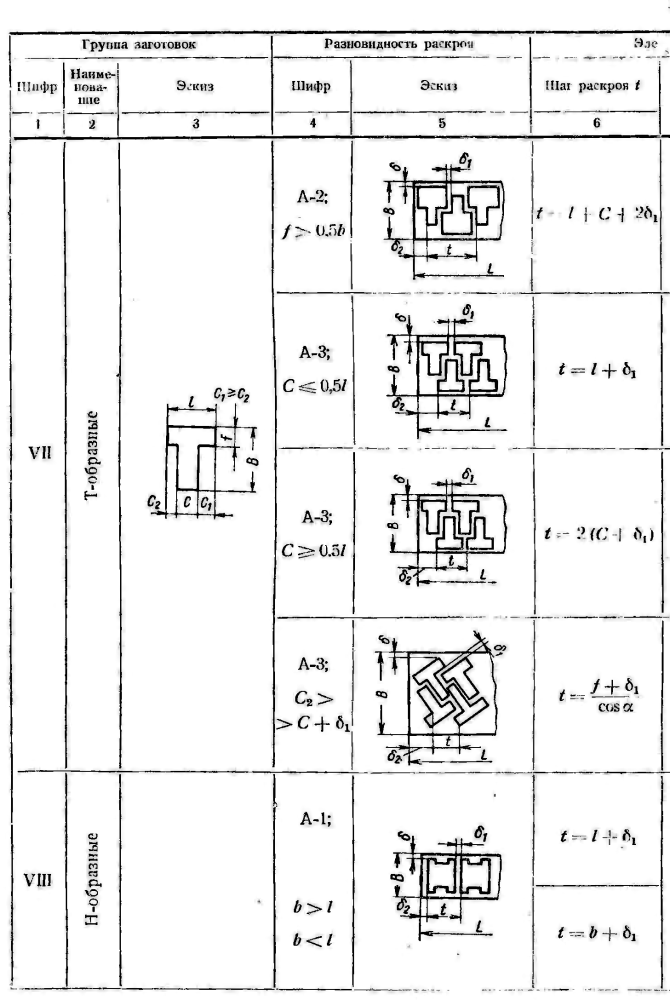

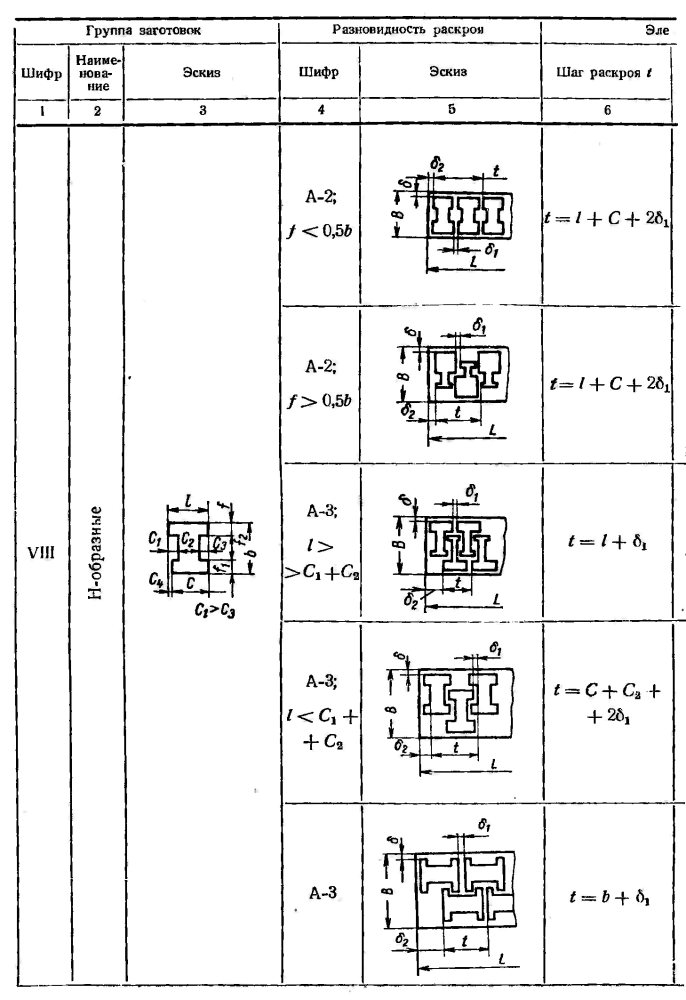

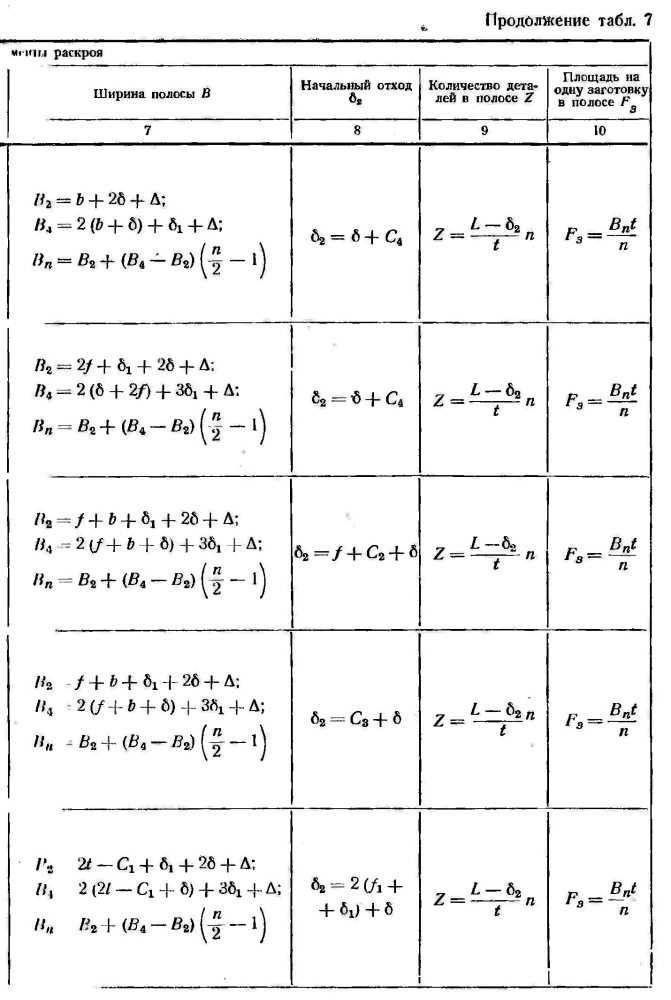

Расчет ширины полосы (ленты). Зная величины перемычек между деталями и между краем полосы и деталями, а также раскладку вырезаемых деталей (заготовок), можно рассчитать ширину полосы (ленты). Формулы для расчета раскроя основных типов деталей приведены в табл. 7 (в отличие от табл. 6 здесь перемычки обозначены через δ и δ1).

Если полосы (ленты) поступают на штампы с обрезкой кромки шаговыми ножами, номинальная ширина полосы В (ленты) рассчитывается по формулам:

при штамповке с одним ножом (рис. 14, а).

Штампы с обрезкой полосы ножами применяют при многопереходной последовательной штамповке (комбинированные штампы последовательного действия) и штамповке сложных, но малых по размеру деталей (заготовок) в однопереходных штампах. Наличие шаговых ножей исключает необходимость постоянных упоров. Штампам с шаговыми ножами присущи следующие недостатки: а) при расположении шаговых ножей в комбинированных штампах последовательного действия друг против друга исключается

Штампы с обрезкой полосы ножами применяют при многопереходной последовательной штамповке (комбинированные штампы последовательного действия) и штамповке сложных, но малых по размеру деталей (заготовок) в однопереходных штампах. Наличие шаговых ножей исключает необходимость постоянных упоров. Штампам с шаговыми ножами присущи следующие недостатки: а) при расположении шаговых ножей в комбинированных штампах последовательного действия друг против друга исключается

возможность полного использования полосы по длине. При расположении же шаговых ножей по диагонали первые вырезки получаются недоброкачественными;

б) применение шаговых ножей связано с дополнительным расходом материала;

указанный недостаток можно исключить, если использовать штампы с шаговым ножом, расположенным в отходе .

Раскрой листа. Вопрос о целесообразном раскрое листа сводится к определению количества полос, получаемых из листа, а значит и общего количества деталей (заготовок) и коэффициента использования материала при поперечном и продольном раскроях. Сопоставляя коэффициенты использования листа при поперечном (рис. 15, а) и продольном (рис. 15, б) раскроях, можно решить вопрос об экономически выгодном варианте.

Так как при обоих вариантах часто имеются значительные потери материала, рекомендуется прибегать к комбинированному раскрою, при котором часть полос (заготовок) отрезают вдоль, а часть поперек листа (рис. 15, в) или лист раскраивают на полосы разной ширины. В том случае, когда при параллельном расположении рядов получаются большие отходы по краям листа, а технологический процесс допускает только однорядовую вырезку из полосы, можно применять косой раскрой

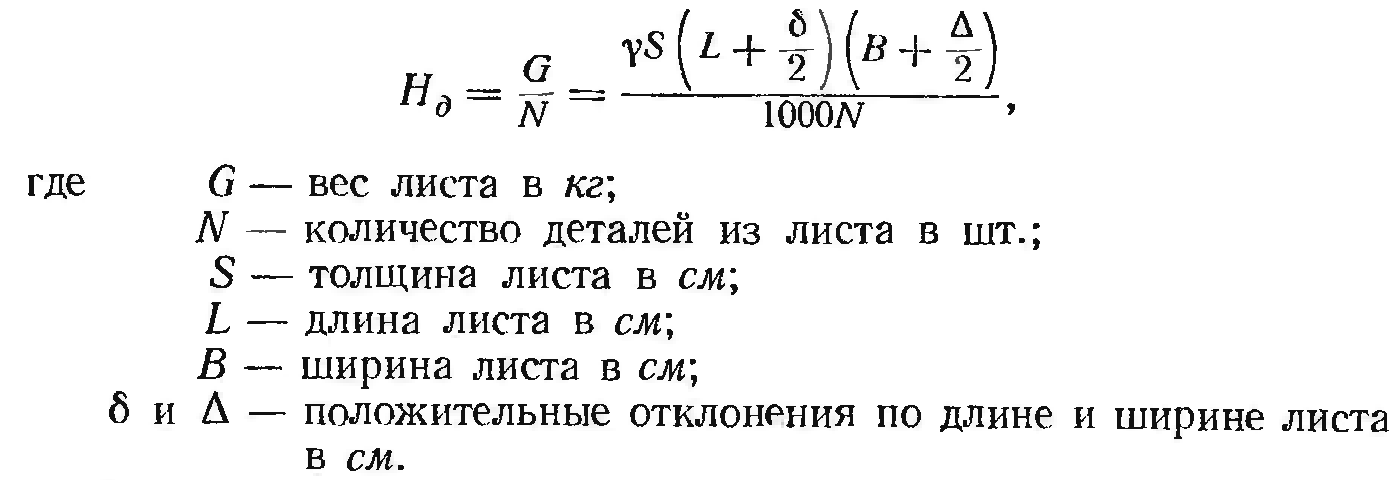

Расчет норм расхода листового материала. Технической нормой расхода материала (основного) называется количество материала,необходимое для изготовления единицы готовой продукции в соответствии с установленной конструкцией, технологическим процессом и нормальными организационно-техническими условиями производства.

Норма расхода листового материала на штампуемую деталь зависит от принятого способа раскладки деталей на полосе, раскроя листа на полосы и рассчитывается по формуле

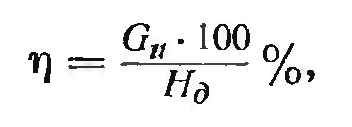

Основным показателем использования материала является коэффициент η, определяемый по формуле

Основным показателем использования материала является коэффициент η, определяемый по формуле

где Gп — чистый вес детали в кг.

где Gп — чистый вес детали в кг.

Пути снижения расхода листового материала. Экономичность холодной штамповки во многих случаях снижается из-за недостаточного использования материала.

Как показывает обследование ряда заводов, потери материала на отходы составляют 35—45%, а в других случаях и более.

Мероприятиями по снижению расхода материала, помимо экономичного раскроя листа, полосы, ленты, являются: использование отходов и конструктивно-технологическая отработка штампуемых деталей.

Отходы при штамповке можно подразделить на две группы:

1) постоянные отходы, включающие отходы раскроя (отходы формы заготовок; отходы некратности; отходы, вызванные особыми требованиями к расположению на полосе), и технологические отходы;

2) случайные отходы в результате раскроя немерного материала и в виде бракованных деталей (заготовок).

Отходы первой группы можно использовать путем:

а) вырезки деталей или заготовок непосредственно из отходов одновременно с вырезкой основных деталей (для этой цели могут быть использованы комбинированные штампы последовательного или совмещенного действия);

б) вырезки деталей или заготовок из отходов на специально изготовленных для этой цели штампах;

в) разрезки крупных отходов на мерные полосы или карточки с последующей вырезкой деталей или заготовок на штампах.

Об использовании случайных отходов ввиду их разнообразия решают отдельно в каждом конкретном случае. Иногда для увеличения поверхности отходов их прокатывают на меньшую толщину.

Степень использования материала в значительной степени зависит от конструкции штампуемых деталей. Конструкция должна не только удовлетворять служебным требованиям, но и быть технологичной.

Под технологичностью детали следует понимать такое сочетание конструктивных элементов, которое обеспечивает простое и экономичное изготовление деталей.

Основными показателями технологичности холодноштампованных деталей являются: наименьшие расход материала и количество операций и низкая их трудоемкость; отсутствие последующей механической обработки; наименьшее количество применяемого оборудования и потребной оснастки, сокращенные сроки и затраты на подготовку производства (за счет применения групповых методов производства); применение рабочих низкой квалификации, высокая производительность труда, повышение стойкости штампов.

Общим результативным показателем технологичности штампуемых деталей является наименьшая себестоимость их изготовления.

Большую роль в рациональном раскрое и расходе материала играет определение оптимального контура детали. При определении наиболее выгодного раскроя ту часть контура детали, которая не влияет на работу самой детали, можно изменить так, чтобы создать лучшие условия раскроя.

Существенную экономию можно получить за счет снижения толщины материала. Чтобы сохранить требуемую жесткость, на детали надо выдавливать ребра жесткости, закатывать края и т. д. Наконец, весьма большим резервом экономии материала является правильный выбор технологического процесса.