Для иллюстрации методики компонования рассмотрим проектирование центробежного водяного насоса. Избранный в качестве примера объект обладает специфическими особенностями, влияющими на методику и последовательность компонования. В рассматриваемом случае имеется довольно устойчивая исходная база в виде поступающего из расчетного отдела эскиза гидравлической части насоса. Конструктору остается облечь его в металл. Во многих случаях бывает задана только, схема проектируемого объекта, без определенного размерного скелета. Иногда конструктор приступает к проектированию, зная лишь технические требования к нему и не представляя себе будущей конструкции. Тогда приходится начинать с разработки идей конструкции и поисков конструктивной схемы, после чего следует компонование в собственном смысле этого слова.

Описываемая ниже методика компонования не является единственно возможной. Процесс компонования, как и всякий творческий процесс, субъективен и во многом зависит от опыта, навыков и способностей конструктора. Различными могут быть ход компонования, последовательность разработки конструкции, а также конструктивные решения задач, возникающих при проектировании. Приводимую ниже методику следует рассматривать как пример, цель которого — иллюстрировать основные закономерности, присущие любому процессу компонования. К ним относятся: последовательность разработки, выяснение на первых этапах только основных элементов конструкции и игнорирование подробностей;

рассмотрение в процессе проектирования нескольких вариантов и выбор наилучшего из них на основе сопоставления конструктивной, технологической и эксплуатационной целесообразности;

параллельные с проектированием ориентировочные расчеты на прочность, жесткость, долговечность;

предусмотрение с первых же шагов компонования резервов развития агрегата и выяснение пределов его форсирования;

придание технологичности разрабатываемой конструкции, последовательное проведение унификации и стандартизации;

разработка схемы сборки-разборки;

тщательный просмотр всех элементов конструкции на эксплуатационную надежность.

В приведенном ниже примере результаты каждого этапа компонования представлены отдельными чертежами. У начинающего конструктора может создаться ложное впечатление, будто процесс компонования состоит из последовательного составления таких чертежей. На самом деле речь идет об одном и том же компоновочном чертеже, который непрерывно дополняется и уточняется по ходу разработки, пока не приобретает окончательный вид.

В интересах наглядности на приводимых ниже чертежах мелкие детали показаны по большей части в полном виде. В действительности же в процессе компонования их изображают упрощенно, а иногда и не показывают вообще.

В книжном изложении приходится прибегать к полному вырисовыванию вариантов и обстоятельным пояснениям при сравнении преимуществ и недостатков различных конструктивных решений. На деле большую часть вариантов конструктор сопоставляет мысленно, сразу отбрасывая нецелесообразные решения, и лишь иногда от руки делает наброски вариантов, порой даже без соблюдения масштаба. Таким образом, процесс сопоставления и выбора вариантов происходит гораздо быстрее, чем может показаться из приведенных ниже объяснений и иллюстраций.

Много времени приходится затрачивать на решение возникающих при проектировании сложных или новых конструктивных задач, требующих творческой работы, поисков аналогий и опорных примеров из практики различных отраслей машиностроения, а иногда и постановки экспериментов, которые, в зависимости от отведенных на проектирование сроков, могут быть проведены быстро или со всей диктуемой обстоятельствами основательностью.

Исходные данные. Исходным материалом для проектирования является расчетный эскиз гидравлической части насоса с основными размерами (рис. 14). Насос одноступенчатый, с осевым входом и консольной крыльчаткой. Во всасывающем патрубке установлен направляющий аппарат, обеспечивающий осевой вход водяной струи на крыльчатку. Привод насоса от асинхронного электродвигателя (N = 30 кВт; n = 2950 об/мин). Окружная скорость крыльчатки 35,5 м/с, расчетный напор 0,5 МПа, производительность 40 л/с. Насос имеет два симметрично расположенных выходных патрубка площадью 40 см2 каждый.

Расчетом определены число и расположение лопаток (восемь лопаток, изогнутых по ходу вращения крыльчатки), профиль проточной части крыльчатки, сечения выходных улиток по углам окружности. За

дан срок службы насоса (10 лет при двухсменной работе).

Расчетная долговечность насоса равна произведению срока службы на коэффициенты сменности и выходных дней (предполагая безремонтную эксплуатацию, коэффициент ремонтных простоев не вводим). Следовательно,

Lh = ηсм •ηвых•H , где Н = 10 •365 • 24 = 87600 ч — номинальный срок службы; ηсм — коэффициент сменности (при двухсменной работе ηсм = 0,66); ηных = 0,7 — коэффициент выходных дней.

Расчетная долговечность Lh= 0,66 •0,7 х87600≈ 40000 ч.

Опора вала. Проектирование целесообразно начать с выбора типа, размеров и расположения опор вала крыльчатки. В качестве опор принимаем шариковые подшипники, отличающиеся от подшипников скольжения простотой смазки.

Радиальная нагрузка на подшипники складывается из массы крыльчатки и вала и центробежной силы, возникающей из-за неполной статической уравновешенности крыльчатки. Кроме того, опоры воспринимают осевую силу давления рабочей жидкости на крыльчатку. Исходя из предварительных конструктивных прикидок, принимаем массу крыльчатки mk = 4 кг, массу вала и присоединенных к нему деталей (внутренние обоймы подшипников, фланец привода, стяжные гайки) mв= 2 кг.

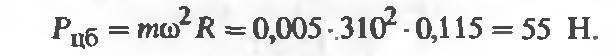

Неуравновешенную центробежную силу крыльчатки можно приближенно определить по величине статического дисбаланса. Примем точность статической балансировки m = 5 г на окружности крыльчатки. Тогда неуравновешенная центробежная сила

Максимальная радиальная сила, действующая на крыльчатку в плоскости расположения ее центра тяжести, Рцб = Gk + Рцб = 40 + 55 = 95 Н.

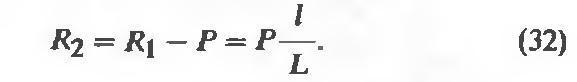

Нагрузка на ближайший к крыльчатке подшипник

где I — расстояние от центра тяжести крыльчатки до передней опоры; L — расстояние между опорами.

Нагрузка на второй подшипник

Целесообразный диапазон отношения L/l заключен в пределах 1,5 — 2. Ниже этих значений силы R1 и R2 резко возрастают; увеличение L/l свыше 2 мало уменьшает силы, а только вызывает увеличение осевых размеров установки.

Примем L/l = 1,5. Тогда согласно (31) и (32)

R1 = 1,66Р = 1,66•95 ≈160 Н,

R2 = 0,66Р = 0,66•95 ≈63 Н,

Масса вала mв = 2 кг распределяется примерно поровну между обоими подшипниками. Следовательно, R1 = 160 + 10 = 170 Н и R2 = 63 + 10 = 73 Н.

С целью унификации принимаем оба подшипника одинаковыми. Поскольку задний подшипник нагружен меньше, целесообразно дополнительно нагрузить его осевой силой, т. е. сделать заднюю опору фиксирующей.

Уравновешивание осевой силы крыльчатки. У открытых крыльчаток на спинку действует полная сила

гидростатического давления, создаваемого на выходе (в нашем случае р = 0,5 М Па). Сила, действующая в противоположном направлении, значительно меньше, гак как давление на диск крыльчатки со стороны юпаток изменяется по квадратичному закону, начиная от вакуума, создающегося во всасывающем патрубке, до 0,5 МПа на выходе крыльчатки. В результате возникает направленная в сторону всасывания осевая сила, достигающая в рассматриваемом случае примерно 10 кН. Эту силу можно ликвидировать установкой закрытой двухдисковой крыльчатки с двусторонним уплотнением и введением разгрузочных отверстий между полостями всасывания и нагнетания (рис. 15). При этом гидростатическое давление на крыльчатку полностью уравновешивается, так как с обеих сторон действует одинаковое давление (0,5 МПа).

Помимо гидростатических сил иа крыльчатку действует сила реакции поворота струи на входе, направленная против всасывания. Однако эта сила невелика, и ею можно пренебречь.

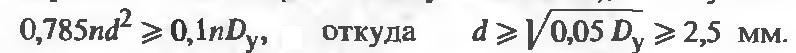

Условие гидростатической уравновешенности заключается в том, чтобы диаметры обоих уплотнений были одинаковыми, а суммарная площадь разгрузочных отверстий была по меньшей мере равна площади кольцевого зазора в уплотнении.

Принимая диаметр уплотнения Dy = 130 мм, радиальный зазор s = 0,1 мм, число разгрузочных отверстий n = 8 (по числу лопаток), получаем

Принимаем с запасом d = 5 мм.

Уплотнения выполняем в виде цилиндрических выступов на дисках крыльчатки, входящих с зазором в кольца, запрессованные в корпусе насоса. Учитывая возможность попадания грязи на уплотняющие поверхности, кольца выполняем из мягкой бронзы.

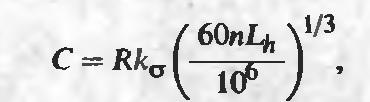

Долговечность опор. Принимаем диаметр вала крыльчатки d = 40 мм и выбираем в качестве опор однорядные шариковые подшипники 208 легкой серии (динамическая грузоподъемность С = 25,6 кН).

Необходимая по заданной долговечности насоса динамическая грузоподъемность

где R — нагрузка на подшипник (в нашем случае для наиболее нагруженного подшипника R = 170 Н); Kσ — коэффициент режима работы подшипников (принимаем Kσ = 1,5); n — частота вращения вала (n = 2950 об/мин); Lh— заданная долговечность, Lh = 40000 ч.

Следовательно,

таким образом выбранные подшипники с большим запасом удовлетворяют заданной долговечности и обеспечивают значительное увеличение как нагрузки, так и частоты вращения на случай последующего форсирования насоса.

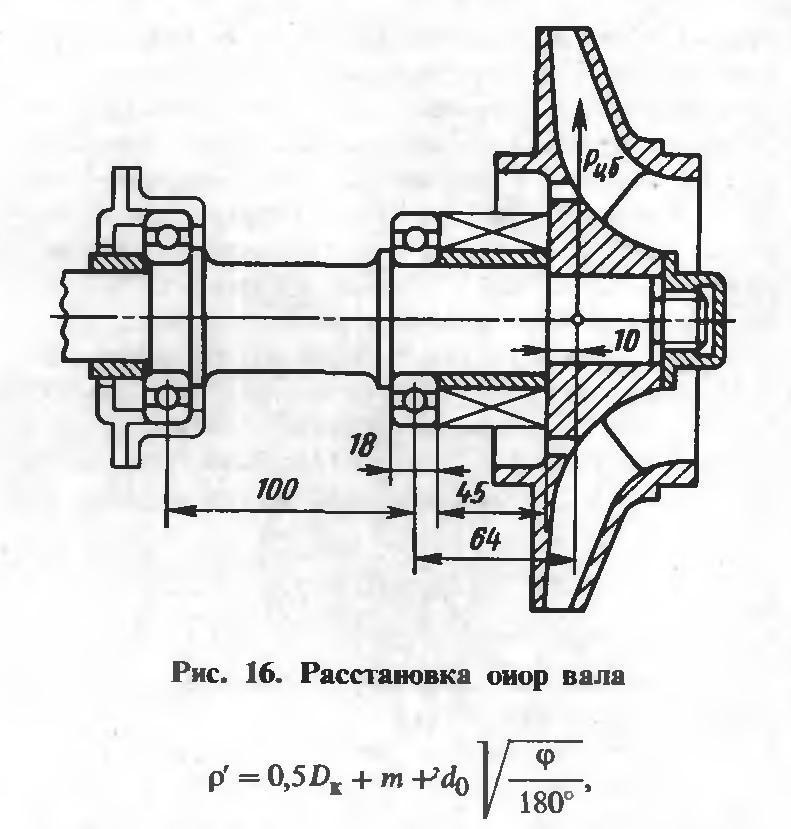

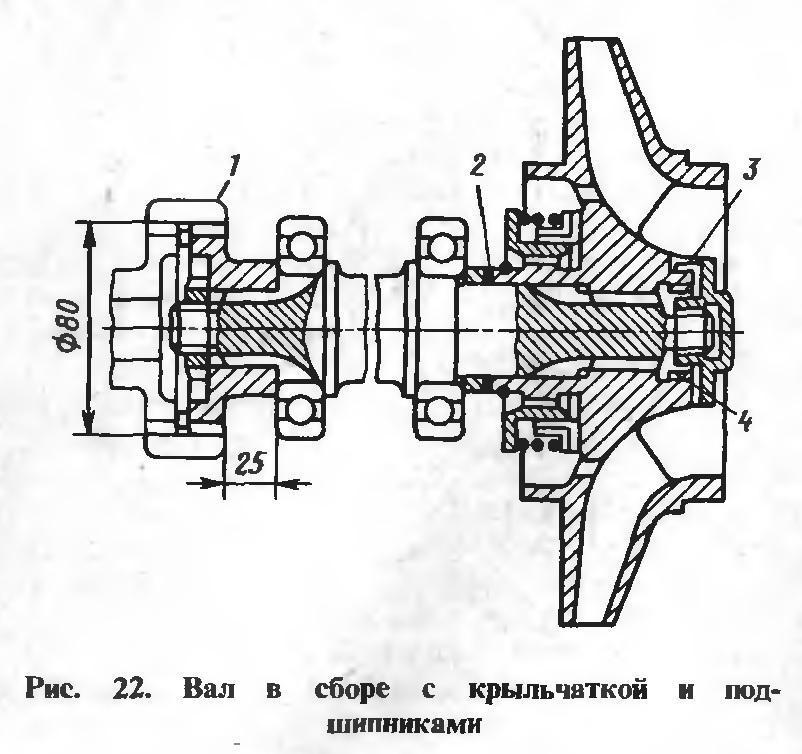

Расстановка опор. При выбранном отношении L/l= 1,5 расстояние между опорами всецело зависит от величины l вылета центра тяжести крыльчатки относительно передней опоры. Последнюю величину определяет условие размещения уплотнений между передним подшипником и гидравлической полостью насоса. Исходя из конструктивных прикидок, принимаем длину уплотнения равной 45 мм, а расстояние между торцом уплотнения и плоскостью расположения центра тяжести крыльчатки 10 мм. Ширина подшипника 18 мм. Общая длина вылета l = 45 + 10 + 9 = 64 мм; расстояние между опорами L = 1.5l ≈ 100 мм.

Итогом данного этапа проектирования является эскиз вала крыльчатки с расположением опор (рис. 16).

Выходные улитки. Проектирование улиток начинаем с выбора основной схемы расположения их сечений.

Сечения улиток можно расположить так, чтобы крайние внутренние точки сечений находились на одинаковом расстоянии от окружности крыльчатки. Центры сечений располагаются по спирали, уравнение которой

а крайние наружные точки сечений по спирали

где Dк — диаметр крыльчатки; m — расстояние внутренних точек сечеиий от окружности крыльчатки;

do— диаметр выходного сечения улитки; р, р’ и φ — текущие координаты.

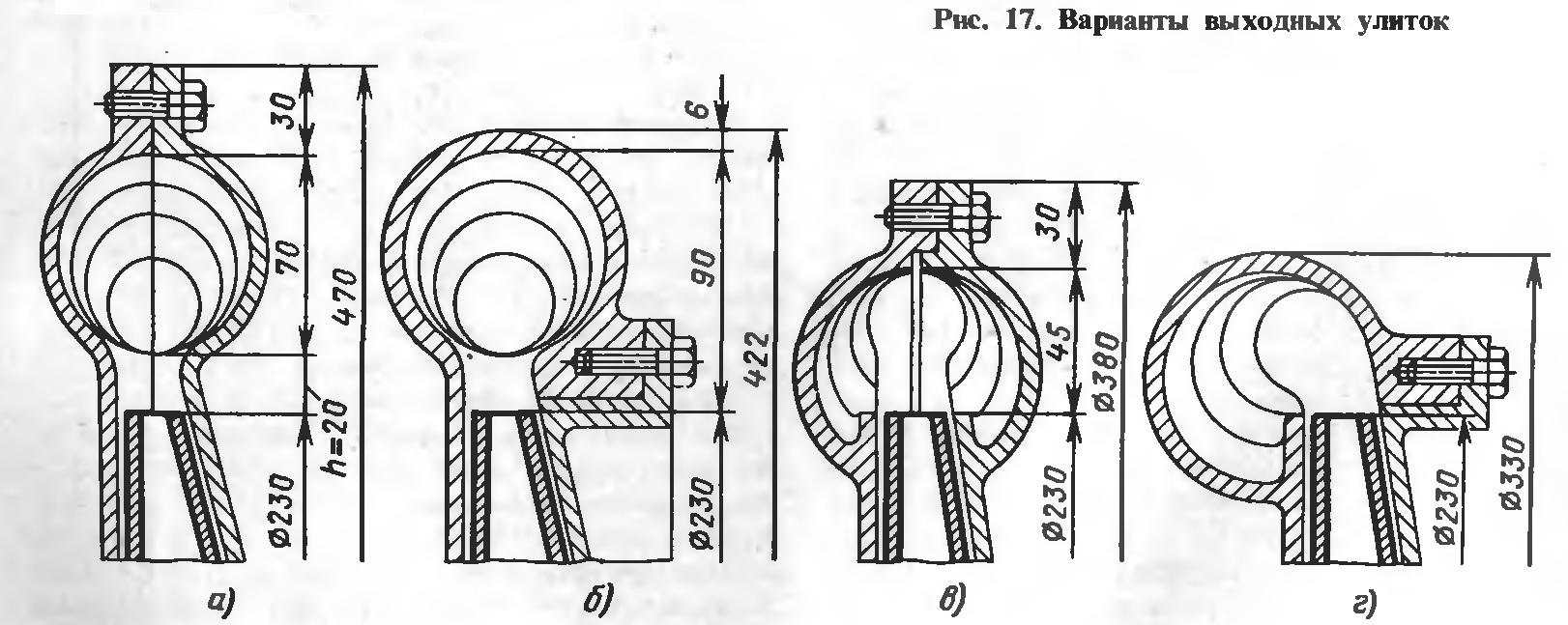

Конструкция такой спиральной улитки с разъемом в плоскости симметрии сечений (рис. 17, а) обладает хорошими гидравлическими качествами, обеспечивает простую, бесстержневую формовку и удобную зачистку внутренних полостей улиток.

Недостатки конструкции следующие:

плоскость разъема пересекает выходные патрубки улиток; на фланцах выходных патрубков и в узлах соединения с отводными трубопроводами образуется трудноуплотняемый Т-образный стык;

половины улитки можно зафиксировать одну относительно другой только контрольными штифтами; центрирование цилиндрическими буртиками исключено;

радиальные размеры улитки получаются большими [при m = h = 20 мм максимальный размер (без выходных патрубков) равен 470 мм].

В конструкции на рис. 17,б улитка выполнена в виде целой отливки. Крыльчатку монтируют через

отъемную крышку. Выходные патрубки целые. Крышку центрируют относительно корпуса цилиндрическим буртиком. Размеры улитки несколько уменьшаются благодаря устранению периферийного фланца (максимальный размер 422 мм). Гидравлическая полость крыльчатки закрытая и формуется с применением стержней. Зачистка стенок гидравлической полости возможна только гидрополированием (струей воды с взвесью абразива).

В конструкции на рис. 17, в наружные точки сечений расположены по окружности радиуса, равного наименьшему начальному радиусу улитки. По направлению к выходу центры сечений постепенно смещаются к оси насоса, располагаясь по спирали,

где Do — наружный диаметр улитки; do— диаметр выходного сечения улитки.

На последних участках улитки крыльчатка вместе с ограничивающими ее стенками корпуса вдается в сечение улиток. Габаритный размер улитки существенно уменьшается (380 мм). Разъем осуществляется по плоскости симметрии сечений улитки. Половины улитки центрируются цилиндрическим буртиком (прерванным на участках расположения выходных патрубков). Выходные патрубки пересечены плоскостью разъема.

Недостаток конструкции: водяной поток по выходе из крыльчатки раздваивается, образуя на последних участках улитки два спиральных вихря, что связано с увеличением гидравлических потерь.

Выходные патрубки можно выполнить целыми, если сместить сечение улиток с оси симметрии крыльчатки (см. рис. 17, г). В этом случае крыльчатку монтируют через крышку. Благодаря устранению периферийного фланца размеры улитки уменьшаются еще больше (максимальный размер 330 мм). Смещение сечений улитки вызывает завихрение водяного потока, но гидравлические потери здесь меньше, чем в конструкции на рис. 17, в.

Гидравлическая полость.

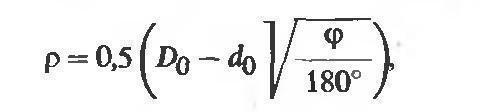

Компоновочный чертеж гидравлической полости (рис. 18) включает улитку, крышку, всасывающий патрубок с направляющим аппаратом. Направляющий аппарат выполнен в виде радиальных лопаток, прилитых к стойкам патрубка и объединенных центральной бобышкой обтекаемой формы, обеспечивающей плавный вход водяного потока на крыльчатку. Стык присоединения крышки к улитке уплотнен резиновым шнуром m, размещенным в кольцевой выточке центрирующего буртика. Для демонтажа крышки предусмотрено простейшее съемное устройство в виде расположенных в корпусе (между бобышками крепежных шпилек) выборок n под разборный инструмент. Для работы на загрязненной воде на входе в патрубок предусматриваем сетку q. Сливную пробку с конической резьбой располагаем внизу улитки в продольной плоскости симметрии насоса.

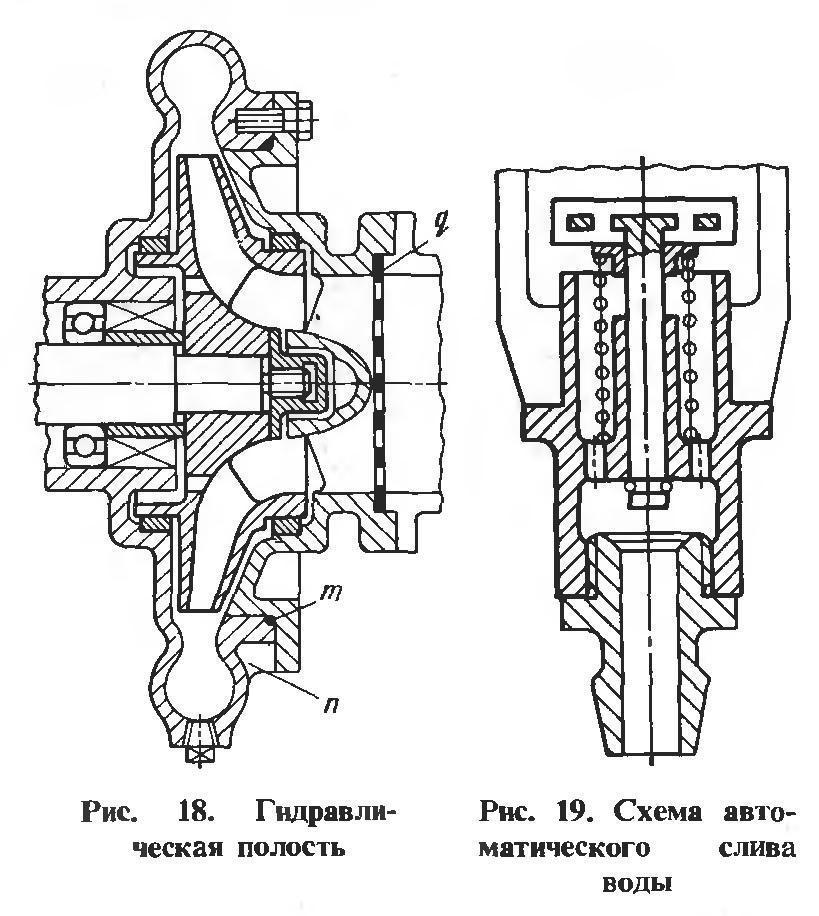

Слив воды можно автоматизировать, закрыв выпускное отверстие подпружиненным клапаном. Клапан при пуске насоса запирается давлением воды в улитке, а при остановке открывается силой пружины, сообщая полость улитки со сливным трубопроводом. Набрасываем схему такого устройства

(рис. 19) для последующего обсуждения в процессе окончательной доработки конструкции.

Выяснение остальных элементов гидравлической полости (конструкции выходных патрубков, языков, отделяюп их выходные патрубки от улиток, и др.), в разработке которых ие предвидится затруднений, переносим на этап рабочего проектирования.

Уплотнение гидравлической полости. Уплотнение, отделяющее гидравлическую полость от полости подшипников, в значительной степени предопределяет эксплуатационную надежность насоса.

Для полного исключения возможности проникновения воды из гидравлической полости в масляную уплотнение целесообразно выполнить в виде двух ступеней, расположенных соответственно на «водяной» и «масляной» сторонах и разделенных промежуточной камерой, сообщенной дренажным отверстием с атмосферой.

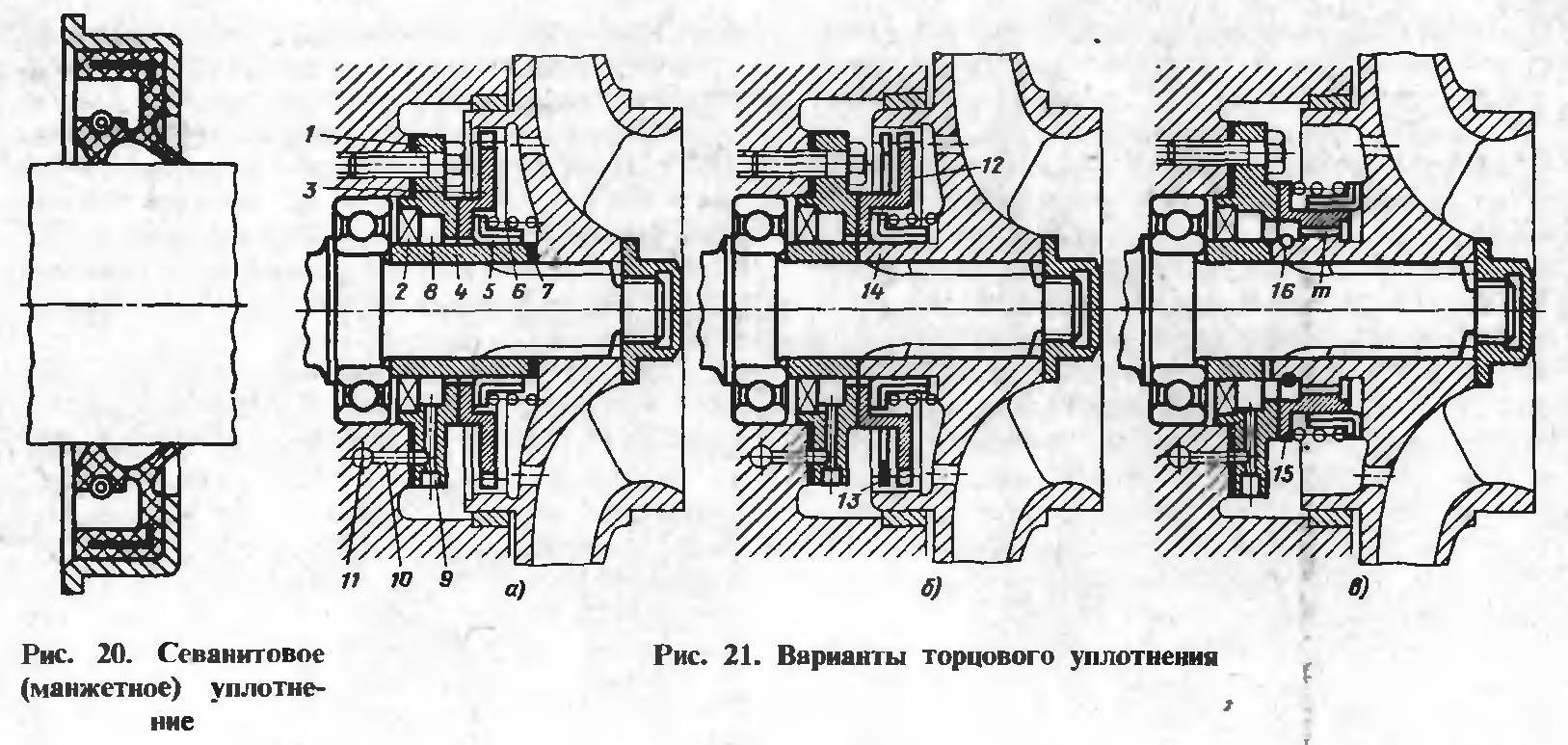

Для наиболее ответственной водяной ступени выбираем торцовое уплотнение, обладающее свойством самоприрабатываемости и не нуждающееся, как обычные сальники, в периодической подтяжке. На масляной стороне устанавливаем севанитовое уплотнение с эластомерной манжетой, охваченной браслетной пружиной (рис. 20).

В первом наброске (рис. 21, а) торцовое уплотнение представляет собой диск 7, несущий севанитовое уплотнение 2. Торец диска служит уплотняющей поверхностью. Подвижная часть уплотнения состоит из шайбы 3, приводимой во вращение зубчатым венцом, нарезанным на внутренней стороне кольца разгрузочного уплотнения крыльчатки. Шайба постоянно прижата к неподвижному диску пружиной, опирающейся на торец крыльчатки. Вторичным уплотнением, предотвращающим просачивание воды по распорной втулке 4 является резиновая манжета 5, плотно охватывающая поверхность распорной втулки; воротник манжеты прижат к шайбе 3 той же пружиной через стальную гильзу 6. Просачивание воды через стык распорной втулки и крыльчатки

предупреждает упчотняющая кольцевая прокладка 7. установленная на стыке.

Промежуточной камерой служит полость 8 между севанитовым уплотнением и стенкой диска 1, соединенная радиальным отверстием 9 во фланце диска с продольным отверстием 10 в корпусе, сообщающимся через отверстие 11 с атмосферой. Для удобства контроля за состоянием уплотнения (просачивание воды) отверстие выведено вбок с помощью трубки, завальцованной в стенке корпуса.

Недостаток конструкции: при демонтаже крыльчатки пружина выводит уплотняющую шайбу 3 из зацепления с крыльчаткой и выталкивает манжету 5, вследствие чего уплотнение распадается. Монтаж крыльчатки и уплотнения затруднителен по тем же причинам.

В конструкции на рис. 21,6 уплотняющая шайба 12 зафиксирована в осевом направлении в крыльчатке кольцевым стопором 13, установленным на зубчатом венце крыльчатки с зазором, обеспечивающим осевое перемещение шайбы по мере износа уплотняющих поверхностей. Манжета вторичного уплотнения установлена на цилиндрическом удлинении 14 ступицы крыльчатки. При демонтаже весь узел подвижного уплотнения, сохраняя целостность, сходит вместе с крыльчаткой. Облегчен и монтаж, так как узел подвижного уплотнения свободно надевается вместе с крыльчаткой на вал. Конструкция улучшает центрирование крыльчатки на валу и делает излишней установку уплотнительной прокладки между ступицей крыльчатки и распорной втулкой (прокладка 7, см. рис. 21, а).

В наиболее целесообразном варианте рис. 21, в шайба 15 подвижного уплотнения приводится во вращение шлицами т, нарезанными на ступице крыльчатки, что делает конструкцию в целом более компактной. Агрегатность придана установкой на ступице кольцевого стопора 16. Возможность проникновения воды на шлицы крепления крыльчатки предотвращается затяжкой крыльчатки на валу колпачковой гайкой и установкой уплотнительной прокладки между гайкой и торцом ступицы крыльчатки.

При давлении на рабочих поверхностях уплотнения порядка 20 МПа осевая сила, развиваемая

иа шлицах. В целях унификации шлицевые соединения крыльчатки и приводного фланца, а также резьбу под крепежные гайки делаем одинаковыми Центрируем шлицевое соединение по наружному диаметру шлицев с посадкой H7/js6 по центрирующему диаметру. По боковым граням шлицев посадка F8/js7.

Передачу крутящего момента от вала электродвигателя к приводному фланцу осуществляем с помощью венца эвольвентных шлицев, нарезанных на периферии фланца. На приводном валу электродвигателя устанавливаем аналогичный фланец; фланцы соединяем шлицевой втулкой 1, установленной с за зором на шлицах обоих фланцев и зафиксированной в осевом направлении разрезным кольцом. Эта конструкция способна передавать большой крутящий момент при малых осевых размерах и обеспечивает компенсацию несоосностн установки электродвигателя и насоса. В ступице крыльчатки предусматриваем резьбу 4 под съемник. Между ступицей крыльчатки и распорной втулкой устанавливаем шайбу 2 для регулирования* осевого положения крыльчатки в корпусе.

Колпачковую гайку крепления стопорим шайбой 3, Лепестки которой с одной стороны отгибаются в пазы на ступице крыльчатки, с другой — в пазы

на буртике колпачковой шайбы. Лепестковую шайбу выполняем из отожженной стали Х18Н9, что позволяет использовать ее как уплотнительную прокладку, предотвращающую проникиовеиие воды в шлицевое соединение крыльчатки, в резьбу гайки и резьбу под съемник.

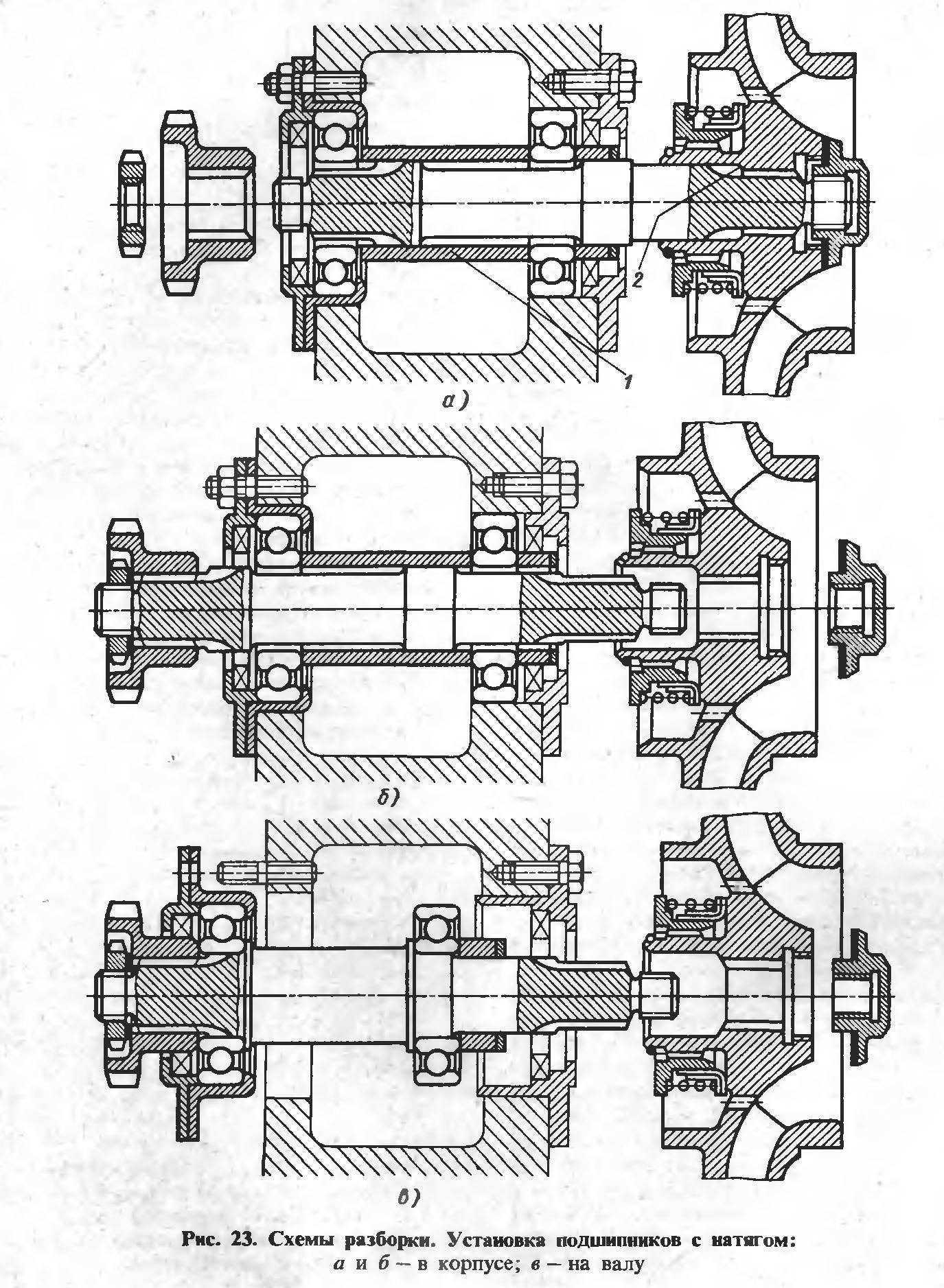

Сборка и разборка. Порядок сборки и разборки тесно связан с системой установки подшипников на валу и в корпусе. Возможны две основные схемы.

При первой схеме подшипники устанавливаются в корпусе с натягом, а на валу — по посадке h или js. Порядок разборки следующий. Сначала с вала снимают приводной фланец, а затем движением вправо извлекают вал из внутренних отверстий подшипников вместе с сидящей на нем крыльчаткой (рис. 23, а). Возможен и другой цорядок; вначале с вала снимают крыльчатку и движением влево за приводной фланец извлекают вал из подшипников (рис. 23,6). Описанная схема исключает возможность затяжки подшипников иа буртики вала и требует установки между подшипниками распорной втулки 1. Крыльчатка при этом должна быть зафиксирована в осевом направлении на валу упором в ступеньку 2 шлицев. Оба подшипника затягиваются на торец крыльчатки гайкой крепления приводного фланца; сила затяжки передается на передний (правый) подшипник через распорную втулку.

Недостатки схемы следующие;

после извлечения вала распорная втулка остается в корпусе насоса; продеть вал через эту втулку при последующей сборке затруднительно;

посадочный пояс под один из подшипников при извлечении вала проходит сквозь внутреннюю обойму другого подшипника, причем не исключено повреждение поверхности пояса.

Основным недостатком является отсутствие посадочного натяга по внутренним отверстиям подшипников. При длительной эксплуатации возможно разбивание посадочных поясов под действием радиальных сил. Выгоднее применять посадку Н по наружным поверхностям подшипников, где давление от радиальных нагрузок в 2 раза меньше.

По схеме (рис. 23, в) подшипники устанавливают иа валу с натягом и при разборке извлекают из корпуса вместе с валом. Здесь подшипники можно затянуть на буртики, выполненные заодно с валом. Подшипники крепят каждый в отдельности: передний через распорную втулку затягивают колпачковой гайкой крепления крыльчатки, задний — крепежной гайкой приводного фланца.

Подшипники целесообразно установить в корпусе на переходных гильзах: задний, фиксирующий, подшипник посадить в гильзе с иатягом, гильзу в корпусе насоса — по посадке H/js. Передний подшипник целесообразно монтировать в переходной гильзе по посадке Н; гильзу, выполненную заодно с корпусом переднего уплотнения, установить в корпусе насоса по посадке H/js и притягивать к нему болтами.

Порядок разборки следующий. С вала снимают крыльчатку, отвертывают болты крепления корпуса заднего уплотнения и движением влево извлекают вал вместе с подшипниками. Задний подшипник выходит из корпуса вместе с гильзой и корпусом сева-нитового уплотнения. Уплотнение переднего подшипника остается в корпусе насоса. При извлечении вала передний подшипник свободно проходит через расширенное посадочное отверстие заднего подшипника.

При полном демонтаже подшипники спрессовывают с вала, что является более легкой операцией, чем выпрессовывание подшипников из корпуса (как в схеме рис. 23, а).

Из сопоставления схем рис. 23, а и в очевидны преимущества второй. Ее и принимаем за основу.

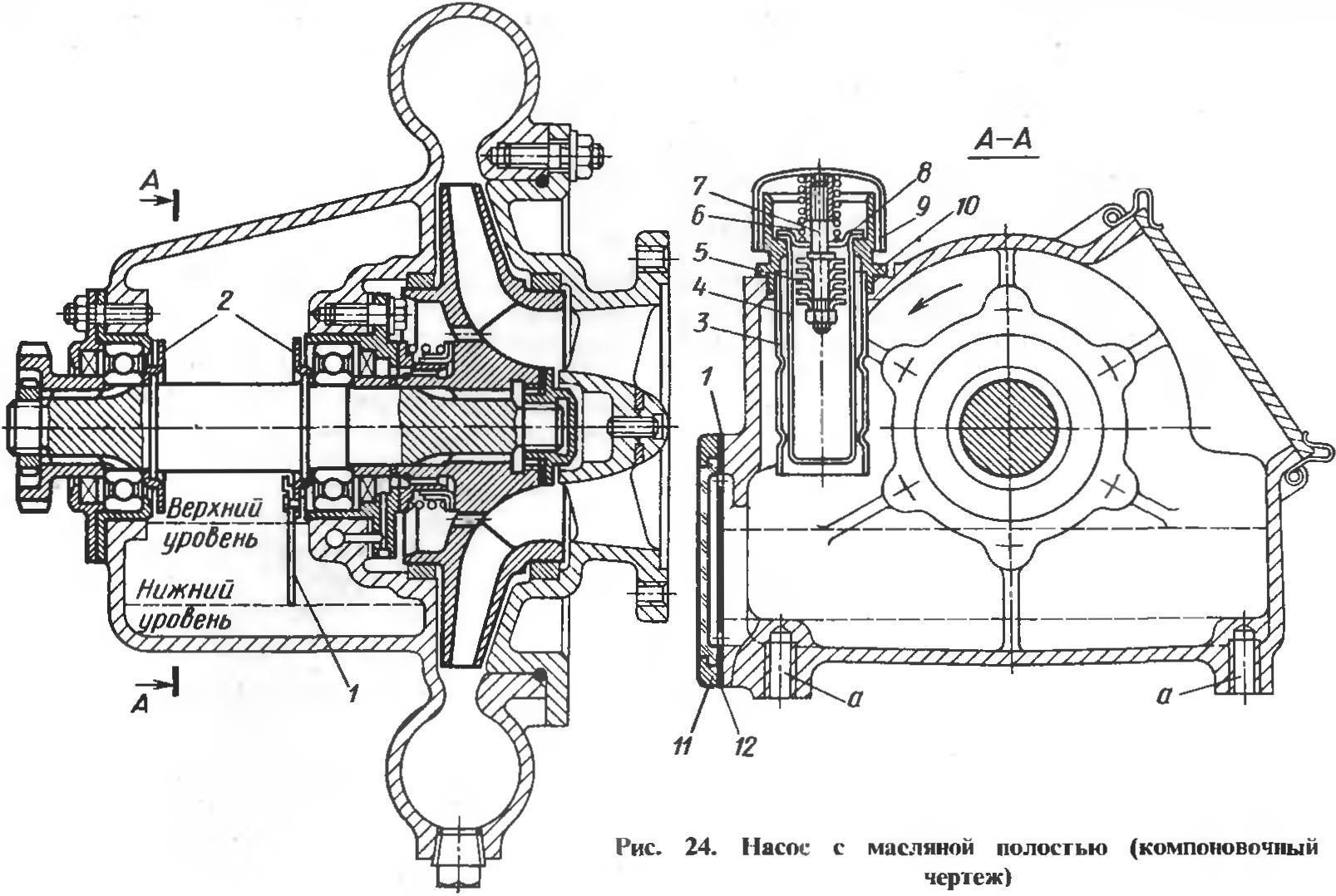

Смазка. Подшипники насоса работают при небольших нагрузках и сравнительно высокой частоте вращения. Стенки корпуса масляной полости хорошо охлаждаются благодаря соседству потока воды в гидравлической части. В этих условиях целесообразна система смазки разбрызгиванием с применением жидкого масла небольшой вязкости и с пологой вязкостно-температурной характеристикой. Выбираем индустриальное масло И-12 с вязкостью 12-10 в -6 степени м2/с при 50 °C (по Энглеру ВУ50-2).

При компоновании масляной системы необходимо решить следующие задачи:

предупредить барботаж и вспенивание масла, вызывающие излишний нагрев и ускоряющие тепловое перерождение масла;

обеспечить резерв масла на длительный срок работы;

обеспечить регулярную подачу масла к подшипникам в умеренных количествах;

защитить подшипники от избыточной смазки и предупредить проникновение масляных брызг на шарики и сепараторы;

обеспечить вентиляцию масляной полости во избежание возникновения давления в полости и выброса масла через уплотнения в периоды нагрева (пуск) и образования вакуума в периоды охлаждения (остановки);

обеспечить удобный слив отработанного масла и заливку свежего;

обеспечить удобный контроль уровня масла.

Первые две задачи в основном решаются увеличением отношения объема масляной ванны к вместимости маслоотстойника в иижией части корпуса (рис. 24). Вместимость маслоотстойника в располагаемых осевых размерах можно увеличить за счет его раздачи в стороны.

Подшипники защищаем от избыточной смазки с помощью установки отражательных дисков 2 на обращенных внутрь масляной полости торцах подшипников. В данной конструкции регулярный подвод масла к подшипникам представляет некоторые трудности. Нередко применяемая система масляной ванны, заполняемой маслом до уровня иижних шариков, не решает задачу. С понижением уровня масла в результате испарения летучих составляющих подшипники остаются без смазки задолго до исчерпания всего резерва, что вынуждает к частой доливке масла.

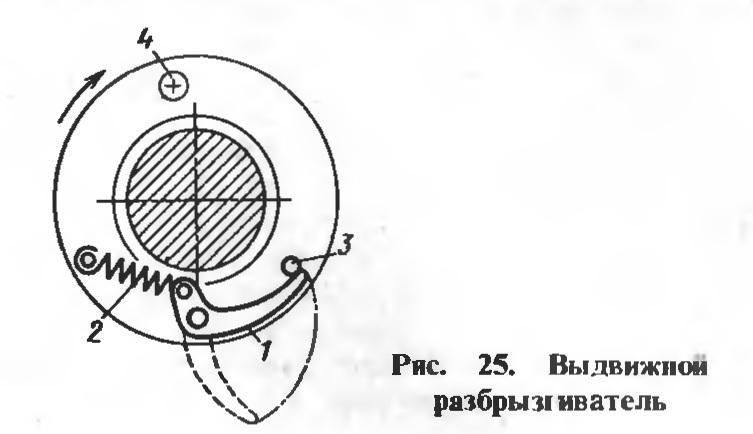

Применить обычный прием подачи масла с помощью кольца, свободно висящего на валу, в данном случае невозможно по монтажным условиям, так как кольцо препятствует выемке вала из корпуса. Введение хотя бы простейшего приводного масляного насоса связано с появлением лишних трущихся частей. Кроме того, привод насоса будет мешать разборке вала. Целесообразным вариантом является установка на валу откидного подпружиненного разбрызгивателя. 1 (см. рис. 24).

Проснувшись однажды утром после беспокойного сна, Грегор Замза обнаружил, что он у себя в постели превратился в страшное насекомое.

выбранных размерах отстойника общий объем масла, заливаемого в отстойник, равен — 1.3 л, а рабочий полезно используемый объем, определяемый глубиной погружения разбрызгивателя в отстойник в крайнем выдвинутом положении ~ 1 л, что обеспечивает длительную работу насоса без доливки свежего масла.

Для вентичяпии масляной полости устанавливаем суфлер, который используем также для заливки масла. Целесообразно расположить суфлер вблизи заднего подшипника в плоскости А — 4 (см. рнс. 24), в зоне, удаленной от плоскости действия разбрызгивателя. В этой же зоне можно установить маслоука-затель. Суфлер состоит из корпуса 10 с удлинительным кожухом 3, защищающим от масляных брызг. В корпусе установлен длинный цилиндрический сетчатый фильтр 4, что позволяет заливать масло через воронку большого размера. Фильтр прижат к заплечику корпуса шайбой 8. скользящей по стержню 7, установленному в колпачке 9 суфлера, и нагруженной пружиной 6. Колпачок закреплен в корпусе суфлера штыковым замком и зафиксирован в замке той же пружиной 6.

На продолжении стержня 7 установлен пакет шайб 5, предотвращающих выброс масляных брызг через суфлер. При снятии колпачка этот пакет выходит из суфлера вместе с колпачком, освобождая внутреннюю полость суфлера для заливки. Шайба 8 при снятом колпачке садится на заплечик стержня. Масломерное стекло 11 устанавливаем со стороны суфлера, что позволяет следить за уровнем масла при заливке. Непосредственно за стеклом располагаем экран 12 из пластика белого цвета, который образует узкую полость, сообщающуюся с масляной

полостью насоса. Экран облегчает наблюдение за уровнем масла и вместе с тем предохраняет масломерное стекло от забрызгивания при заливке масла, а также при работе насоса.

Для обзора масляной полости на стороне, противоположной расположению суфлера, предусматриваем люк с легкосъемной крышкой.

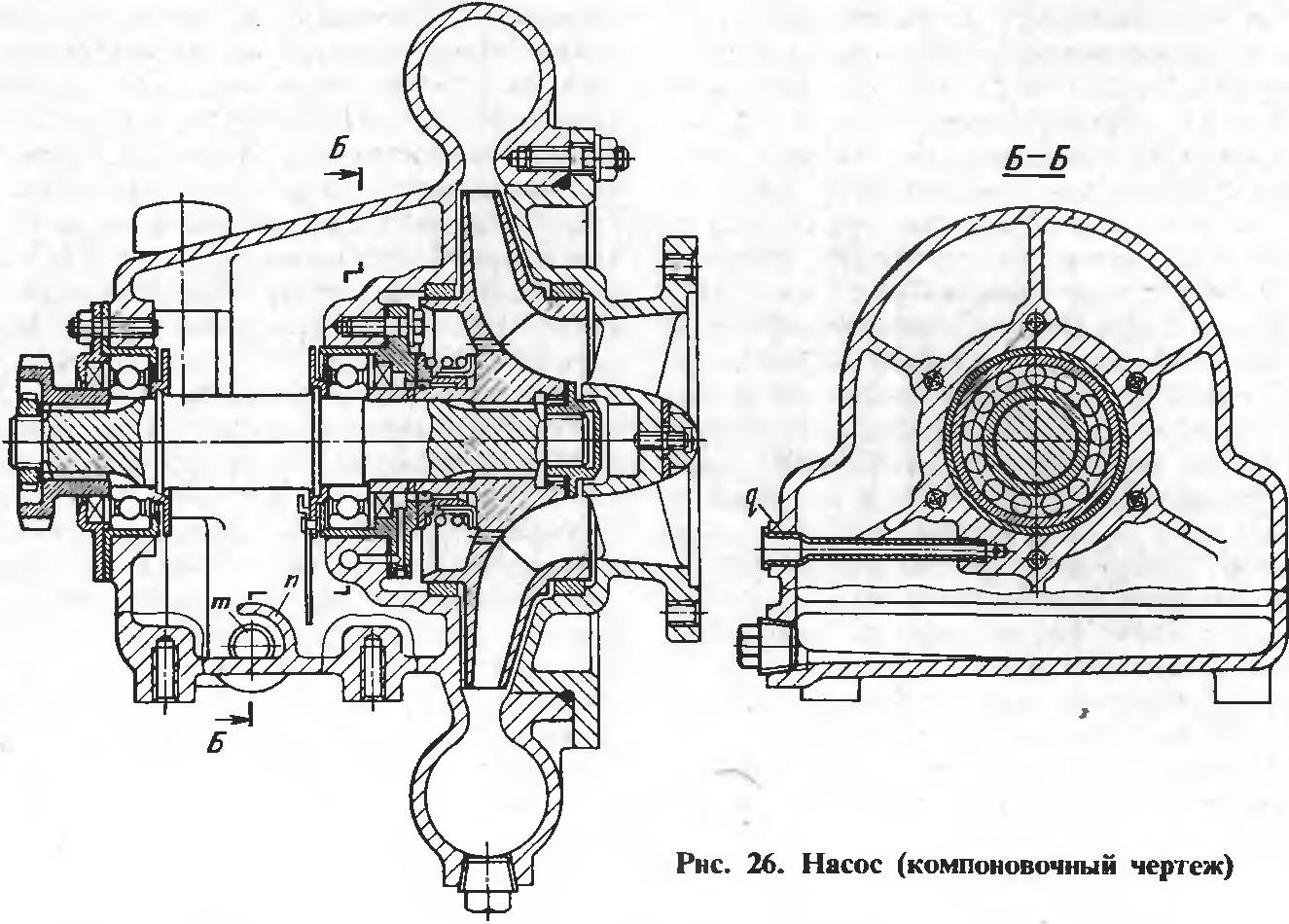

Для крепления насоса к раме вводим четыре нарезных отверстия, два из которых (см. рис. 24) расположены в плоскости установки суфлера и два у выходной улитки. Итогом данного этапа проектирования является компоновочный чертеж общего вида насоса (рис. 26).

Отверстие т для слива масла располагаем в наклонном канале масляной полости. Во избежание подъема осадков отделяем канал от плоскости действия разбрызгивателя козырьком и. Сливную пробку устанавливаем со стороны расположения суфлера и масломерного стекла. На эту же сторону выводим дренажное отверстие уплотнения. Дренаж осуществляется трубкой q. ввернутой на резьбе в бобышку переднего подшипника. Противоположный конец трубки развальцовывается в стенке корпуса.

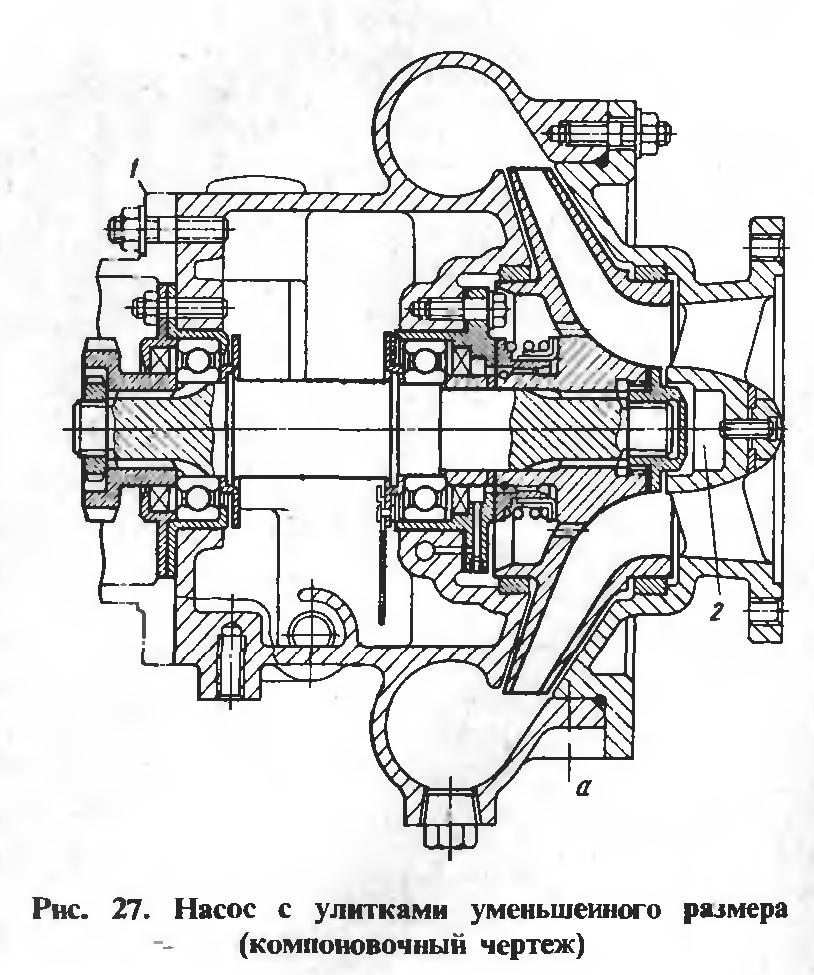

Вариант с улиткой уменьшенного размера. Вариант насоса с уменьшенными радиальными размерами (по схеме рис. 17, г) изображен на рис. 27. Крыльчатке придана коническая форма: улитка смещена в сторону и приближена к корпусу насоса. Дренажный канал торцового уплотнения выполнен с наклоном и смешен в сторону для того, чтобы обойти улитку.

Насос целесообразно крепить непосредственно на корпусе приводного фланцевого электродвигателя переходником /. При таком креплении отпадает необходимость в раме для установки насоса. Муфта привода расположена в закрытом со всех сторон корпусе переходника; установка в целом выигрывает в компактности и массе. Конструкция рассчитана на выпуск насоса в комплекте с фланцевым электродвигателем (мотор-насос). Систему крепления можно сделать универсальной, если наряду с фланцем крепления предусмотреть в нижней части корпуса крепежные отверстия, позволяющие в случае необходимости устанавливать насос на раме. Передние крепежные отверстия в данной конструкции следует перенести на фланец корпуса насоса (плоскость а); задние оставить на прежнем месте

Учитывая положительные стороны конструкции с улитками уменьшенного размера, принимаем ее в качестве основного варианта. На обсуждение представляем также первоначальную разработку (см. рис. 26) и варианты отдельных узлов насоса (например, узла автоматического слива воды, см. рис. 19), целесообразность введения которых конструктор не берется решить самостоятельно и которые нуждаются в экспериментальной проверке.

Надежность. В дополнение к принятым мерам, обеспечивающим долговечную работу подшипников, вводим закалку с нагревом ТВЧ посадочных поясов вала под подшипники до твердости не ниже HRC 50 с последующим упрочняющим накатыванием закаленными роликами. Вад изготовляем из стали 45.

Для увеличения срока службы смазки и подшипников целесообразно применить масло со стабилизирующими присадками (комплексные присадки ЦИАТИМ-ЗЗО, АЗНИП-8), что должно быть оговорено в технических требованиях.

Долговечность насоса зависит главным образом от срока службы торцового уплотнения и коррозионной стойкости крыльчатки, корпуса насоса и других деталей, соприкасающихся с водой. Долго вечность уплотнения определяется материалом трущихся поверхностей. Неподвижный корпус уплотнения выполняем из стали 4X13, подвергая его азотированию (HV 700—800). Подвижный диск уплотнения изготовляем из той же стали; его рабочую поверхность покрываем слоем, металлокерамической (бронзографитной) композиции, пропитанной силиконовым пластиком.

Для изготовления крыльчатки и корпуса насоса можно применить следующие материалы:

чугун СЧ 30 повышенной прочности, σв = 260 -300 МПа, твердость НВ 180—250, плотность 7,2 кг/дм3; его недостатком является хрупкость (удлинение δ < 0,3 %) и невысокая коррозионная стойкость в воде;

чугун ЖЧНДХ 15-7-2 (нирезист). σв = 250 МПа, твердость НВ 150—170, плотность 7,6 кг/дм3; материал выгодно отличается от серого чугуна пластичностью (δ= 3÷4%); стойкость в пресной воде в 15 — 20 раз больше, чем у серого чугуна;

силумин АЛ4 (8-10% Si; 0,4% Мп; 0,25% Mg; остальное А1), прочность (в модифицированном состоянии) σв = 180÷220 МПа, твердость НВ 70 — 80, удлинение δ = 2 ÷3%, плотность 2,65 кг/дм3; мате-

риал облагает хорошими литейными свойствами; стойкость в пресной воде выше, чем у серого чугуна, хотя и уступает стойкости нирезиста.

Силумин выгоден малой плотностью, обусловливающей при равенстве размеров сечений существенное (почти в 3 раза) снижение напряжений от действия центробежных сил по сравнению с предыдущими материалами. Однако надо считаться с его пониженной вследствие малой твердости абразивной стойкостью. Этот недостаток особенно ощутим для крыльчатки, подвергающейся интенсивному воздействию движущегося с большой скоростью потока воды и перемещающейся с еще большей скоростью относительно слоев воды в зазорах между стенками корпуса и дисками крыльчатки.

Сравнив преимущества и недостатки перечисленных материалов, решаем выполнить корпус насоса из силумина, крыльчатку — из нирезиста. Повышенная стоимость последнего вполне окупается увеличением надежности насоса. При конструировании корпуса, выполненного из силумина, необходимо учесть мягкость и пластичность этого материала. В качестве крепежных деталей необходимо применять шпильки. Под гайки следует устанавливать подкладные шайбы. Отверстия под сливную пробку и болты крепления насоса должны быть армированы стальными футеровками. Учитывая пониженную жесткость силумина, стенки корпуса надо делать толщиной не менее 8 мм и усиливать внутренними ребрами.

Для дополнительной защиты стенок водяной полости от коррозии устанавливаем в ступице неподвижного лопаточного аппарата цинковый протек тор 2 (см. рис. 27). Другие детали, соприкасающиеся с водой, выполняем из коррозионно-стойких сталей: пружину уплотнения, крепежные детали, пробку слива — из термообработанной стали 4X13; стопорные детали — из отожженной стали Х18Н9.

Среди других мер увеличения надежности отмечаем необходимость термообработки шлицев вала, а также всех крепежных деталей. Шлицевой венец приводного фланца должен иметь твердость не ниже HRC 55, что можно достичь закалкой шлицев с нагревом ТВЧ. Поверхности, по которым работают манжеты севанитовых уплотнений, должны иметь твердость не ниже HRC 45 и шероховатость не более Ra 0,032. Гайки внутренних крепежных деталей следует зафиксировать (застопорить), например, с помощью отгибных шайб.

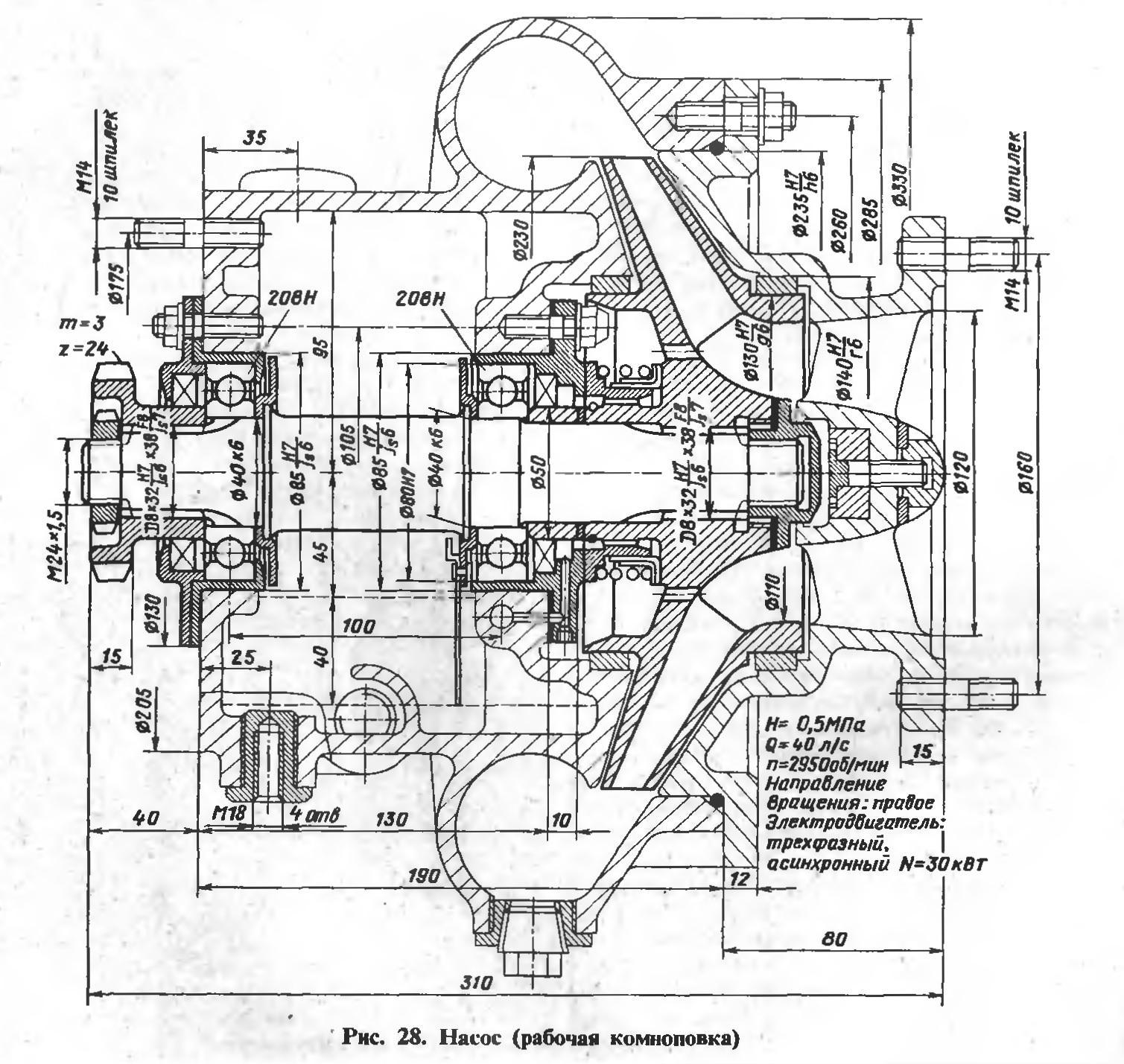

Рабочая компоновка.

После сравнительного анализа и выбора окончательного варианта составляют рабочую компоновку, служащую исходным материалом для рабочего проектирования. На рабочей компоновке (рис. 28) наносят основные расчетные, присоединительные и габаритные размеры, размеры посадочных и центрирующих соединений, тип посадок и квалитеты, серию шарикоподшипников. Указывают максимальный и минимальный уровень масла в масл©отстойнике. На поле чертежа приводят основные характеристики агрегата (производительность, напор, частоту и направление вращения, потребляемую мощность электродвигателя) и технические требования (проверка водяных полостей насоса гидропробой, испытание крыльчатки на прочность под действием центробежных сил и др.). На основании рабочей компоновки производят необходимые проверочные расчеты.