Если полную равнопрочность трудно обеспечить из-за сложной конфигурации детали и неопределенности действующих в ней напряжений, то ограничиваются удалением металла из явно малонапряженных участков, находящихся в стороне от силового потока.

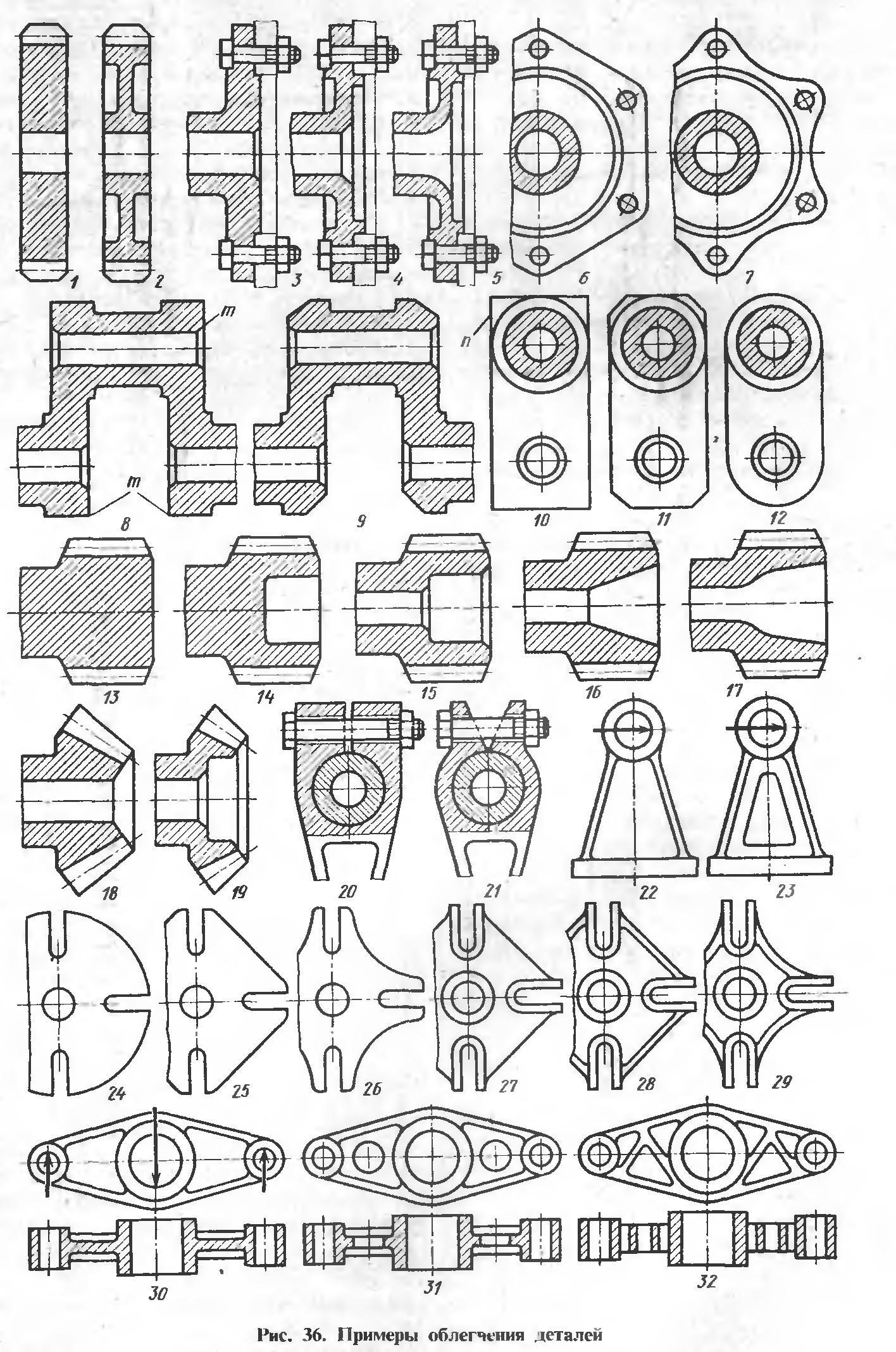

Шестерни 1 типа дисков (рис. 36) целесообразно облегчать выборками 2. Фланцевые валы 3 облегчают удалением излишнего материала под центрирующими буртиками и буртиками для фиксации головок болтов 4, а также заменой прямоугольного сопряжения фланца с радиусным валом 5. Уменьшение массы сопряжения в последнем случае составляет ~20%.

Значительного уменьшения массы можно достичь изменением круглой формы фланца на многоугольную 6 или форму с выкружками 7. Выигрыш в массе зависит от числа болтов. В рассматриваемом случае (шесть болтов) он очень велик. Масса болтового пояса флан-

ца 6 уменьшается примерно на 30%, а фланца 7 — на 40% по сравнению с круглым фланцем.

В коленчатых валах 8 внешние углы m щек не участвуют в передаче сил от шатунных шеек к коренным. Удаление этих углов, не снижая прочности вала 9, дает заметный выигрыш в массе. Равным образом целесообразно удаление излишнего материала на участках n щек 10 — 12.

Последовательные этапы 13 — 17 облегчения консольного вала шестерни показаны на рис. 36.

Коническое зубчатое колесо 18 можно облегчить удалением части зубьев на меньшем диаметре 19, мало участвующих в передаче сил вследствие пониженной их жесткости. Помимо выигрыша в массе укорочение зубьев способствует более равномерному распределению нагрузки по длине зуба и уменьшению действующей на зубья силы вследствие увели чения среднего радиуса ее приложения. , Клеммные соединения 20 облегчают удалением избыточного материала на ушках и у основания клеммы 21. Детали типа кронштейнов 22, работающие на изгиб, можно облегчить удалением малонагруженного материала в центральной части корпуса кронштейна 23.

В конструкциях 24 — 26 пазового поводка облегчение достигнуто изменением наружной конфигурации диска поводка, в конструкциях 27—29, помимо того,— уменьшением толщины диска. Ширина рабочих граней пазов, определяющая несущую способность поводка, сохранена прежней путем окантовки пазов.

Двутавровый рычаг 30 можно облегчить удалением неработающих средних участков тавра 31 или приданием рычагу решетчатой ферменной формы 32.

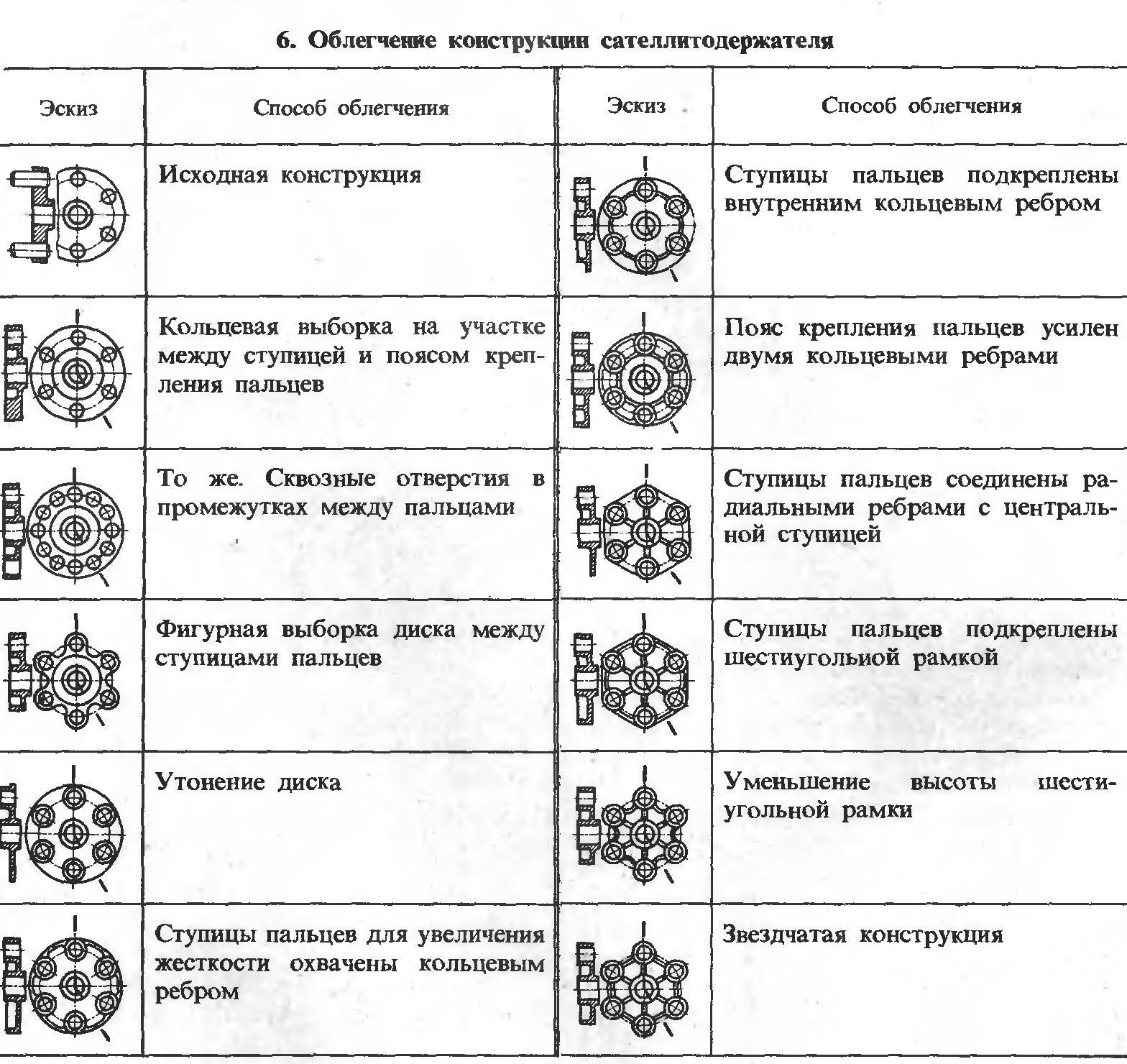

В табл. 6 приведены способы облегчения са-теллитодержателя с консольными пальцами.

Не следует пренебрегать возможностями

облегчения удалением лишнего металла даже на мелких деталях и на отдельных участках деталей. Несмотря на то, что выигрыш в массе в каждом таком частном случае невелик, общий эффект ввиду частой встречаемости таких деталей довольно значителен.

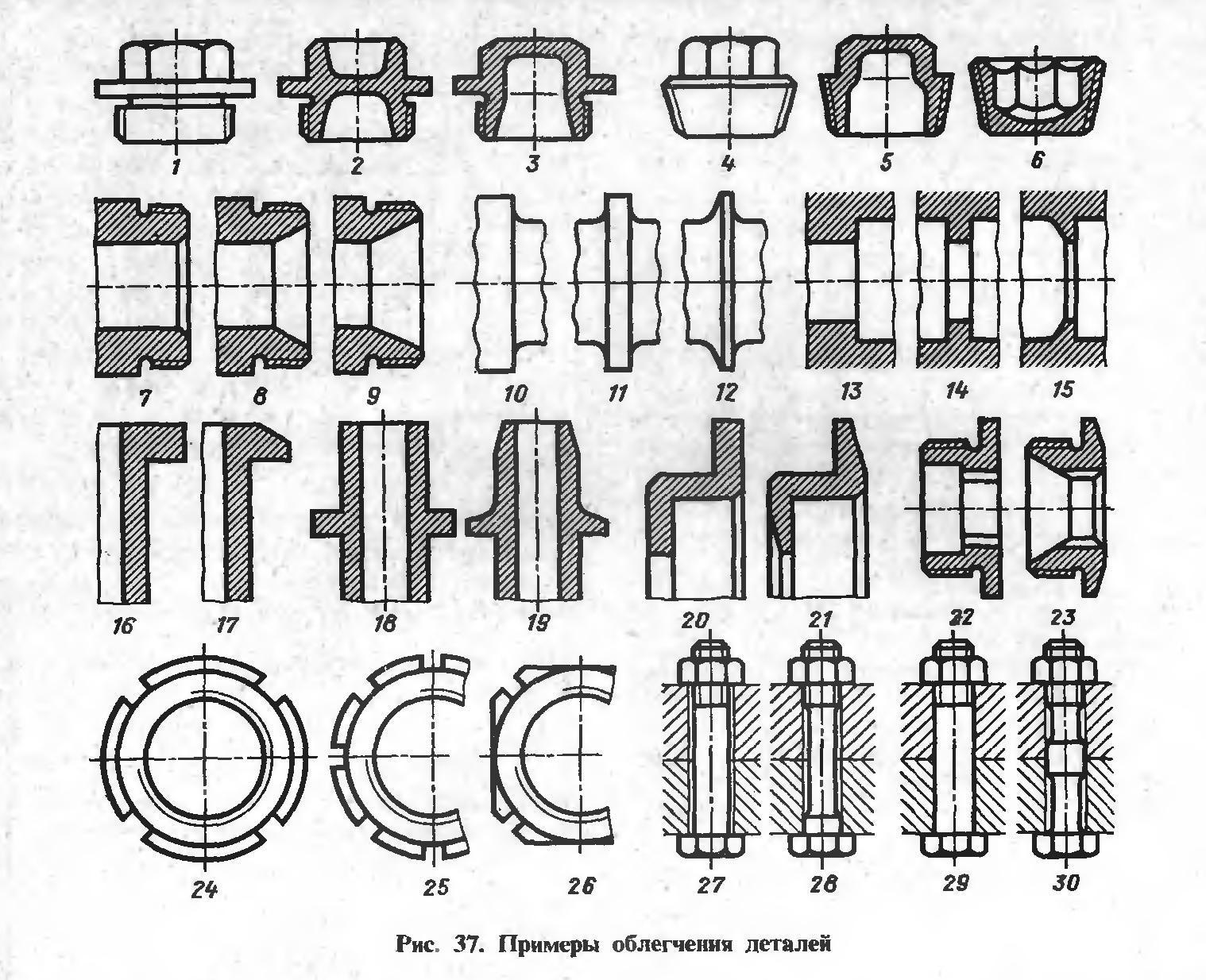

На рис. 37 приведены примеры уменьшения массы деталей типа пробок 1—6, резьбовых валов 7 — 9, ступенчатых валов 10 — 12, ступенчатых отверстий 13 — 15, втулок 16 — 79, дисков 20—21, кольцевых гаек 24 — 26.

Заметный выигрыш в массе машины дает облегчение крепежных деталей. Придание рациональных форм крепежным деталям сопровождается прочностными и технологическими выгодами. В качестве примера приведен случай стяжного болта 27. Облегченная конструкция 28 обладает повышенной циклической прочностью, особенно если резьба выполнена накатыванием, а стержень редуцированием.

В случае призонного бодта 29 уменьшение диаметра стержня 30 обеспечивает еще сокращение объема точной механической обработки.

В машинах, где снижение массы играет большую роль, применяют облегченные гайки и головки болтов с уменьшенными радиальными размерами.

Влияние диаметра на эффективность облегчения. При облегчении цилиндрических деталей типа дисков, крышек, колец, а также деталей с фигурными наружными очертаниями, например в виде многоугольников, следует иметь в виду, что наибольший эффект дает снятие материала с периферии и относительно меньший — на участках, близких к. центру.

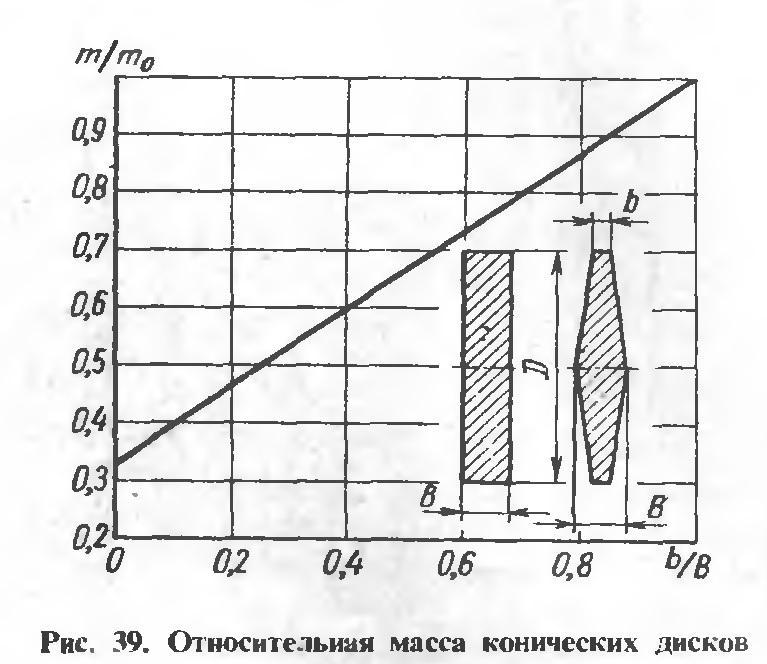

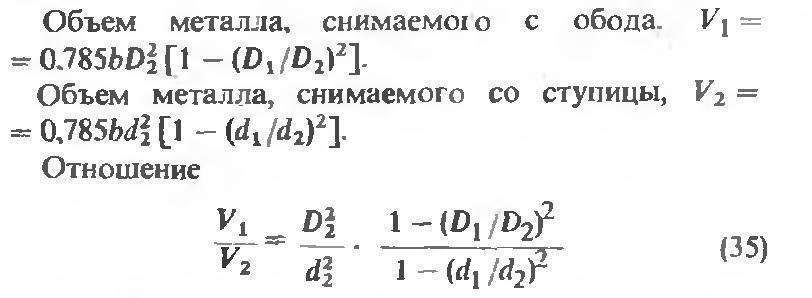

Сравним эффективность снижения массы при уменьшении размеров на различных диаметрах. На рис. 38, а приведен диск с ободом и ступицей. Определим выигрыш в массе при удалении участков металла одинаковой ши-

рины b на ободе и ступице (на рисунке зачернены).

подчинено квадратичном зависимости, ослабленной влиянием отношения наружных и внутренних диаметров обода и ступицы.

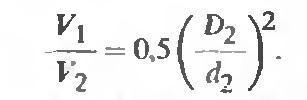

Пусть толщина стенок обода и ступицы одинакова и D1 /Р2 =0,8 При изображенных на рисунке соотношениях d1/d2 = 0,5 формула (35) принимает вид

При D2/d2 = 3 отношение V1/V2 = 4,5. В частном случае D1/D2 = d1/d2 получается чисто квадратичная зависимость V1/V2=(D2/d2 )² = 9.

На рис. 38,6 представлен случай уменьшения массы удалением кольцевых объемов одинаковой толщины s с различных диаметров.

В данном случае объем, снимаемый с обода, V1≈πDal. объем, снимаемый со ступицы V2≈πdal и отношение V1/V2= D/d, т. е. прямо пропорциональны отношению диаметров.

Таким образом, выигрыш от удаления метал за на различных диаметрах зависит от способа облегчения и конфигурации детали. Зависимость его от диаметра колеблется в пределах от D/d до (D/d)².

Способ уменьшения толщины по направлению к периферии широко применяют для облегчения деталей т ипа дисков, фланцев, крышек, тем более что эта форма часто соответствует закону изменения напряжений по радиусу (крышки, нагруженные осевой силой, приложенной в центре; фланцы, нагруженные крутящим или опрокидывающим моментом; вращающиеся диски, нагруженные центробежными силами).